个人作业:模具制作与铸造

本次小组作业基于"模具制作与铸造"课程内容,完成了两个实践项目:

- 利用乐高积木、胶泥和聚氨酯树脂(PU)制作小狗笔筒陶像

- 利用铟锡铋低温合金,借助热水和注射器,浇筑小锡兵模型

详细内容可访问小组页面:https://fabacademy.org/2025/labs/chaihuo/docs/week14/chaihuo/week14_group_assignment/。

项目概述

本个人作业基于"模具制作与铸造"课程内容,完成了一个纪念币的设计与制作。项目经历了多次迭代,从直接3D打印模型,到设计刚性模具直接铸造,最终采用了"刚性模型→弹性模具→最终产品"的标准流程。通过这一过程,我深入理解了模具设计的核心原则、材料特性以及制作工艺的重要性。

设计目标与材料

设计目标

- 创作一枚双面纪念币,一面是柴火创客空间的Logo,另一面是Fab Lab的Logo

- 获得表面光滑的最终产品

- 实践课堂所学的模具制作与铸造技术

使用材料

- 3D打印材料:金色PLA材料(Bambu Lab A1 Combo打印机)

- 模具材料:模具硅胶

- 铸造材料:聚氨酯树脂快干AB水(按1:1比例混合)

- 脱模剂:白凡士林

使用工具

- Fusion 360(设计软件)

- 3D打印机(Bambu Lab A1 Combo)

- 工具钳(固定模具)

- 塑料量杯(材料混合)

- 木棒(搅拌用)

- 软毛刷(涂抹脱模剂)

设计与制作过程

第一次尝试:直接3D打印纪念币模型

我最初的想法是直接通过3D打印制作出纪念币模型,这样可以快速验证设计效果。

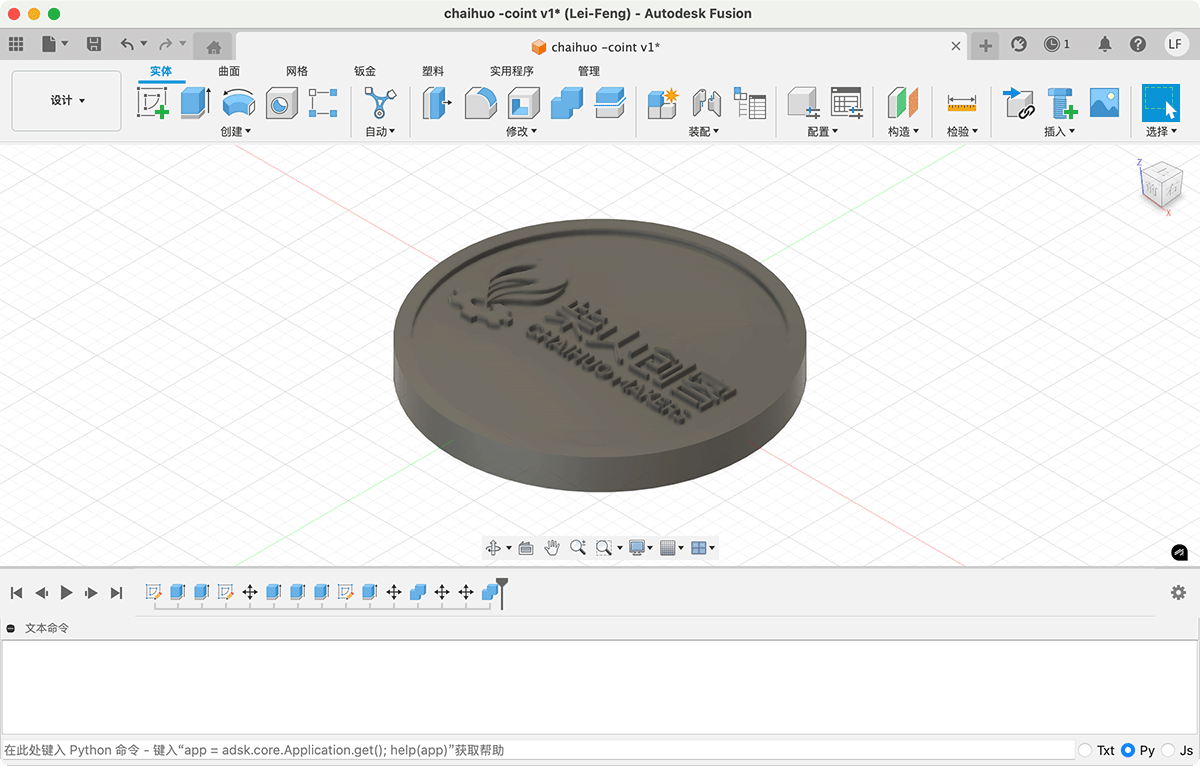

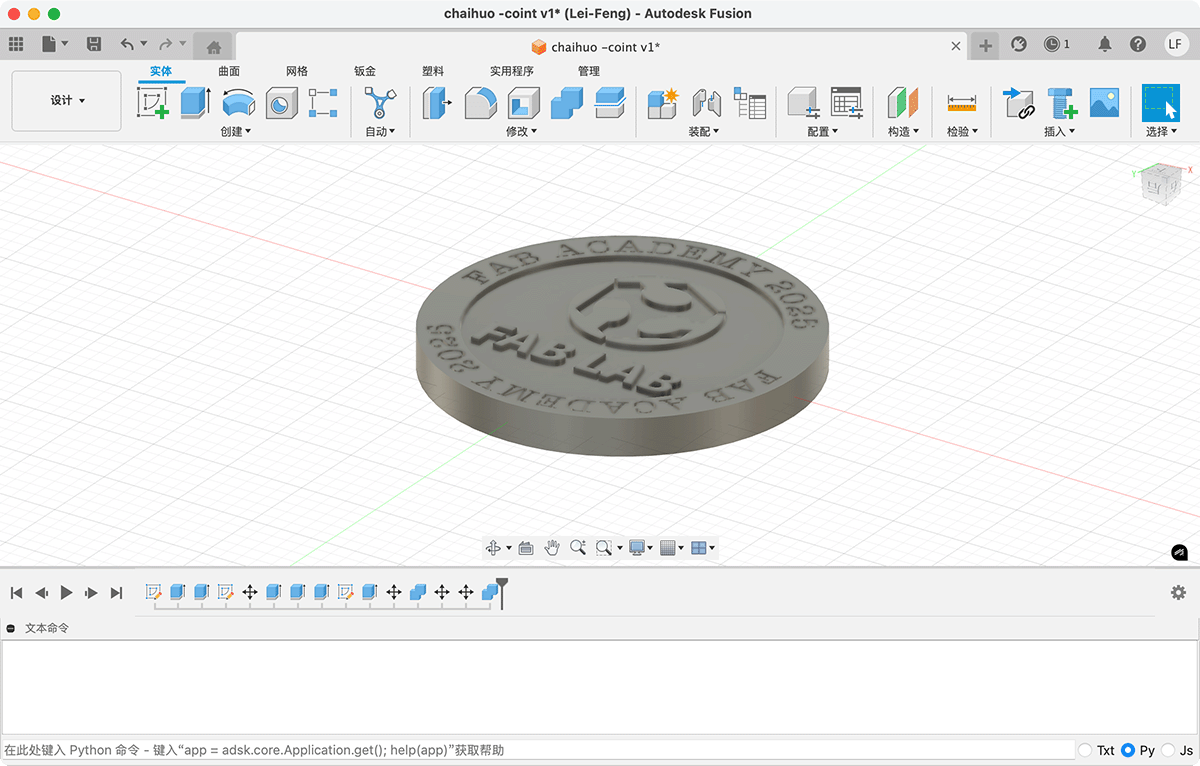

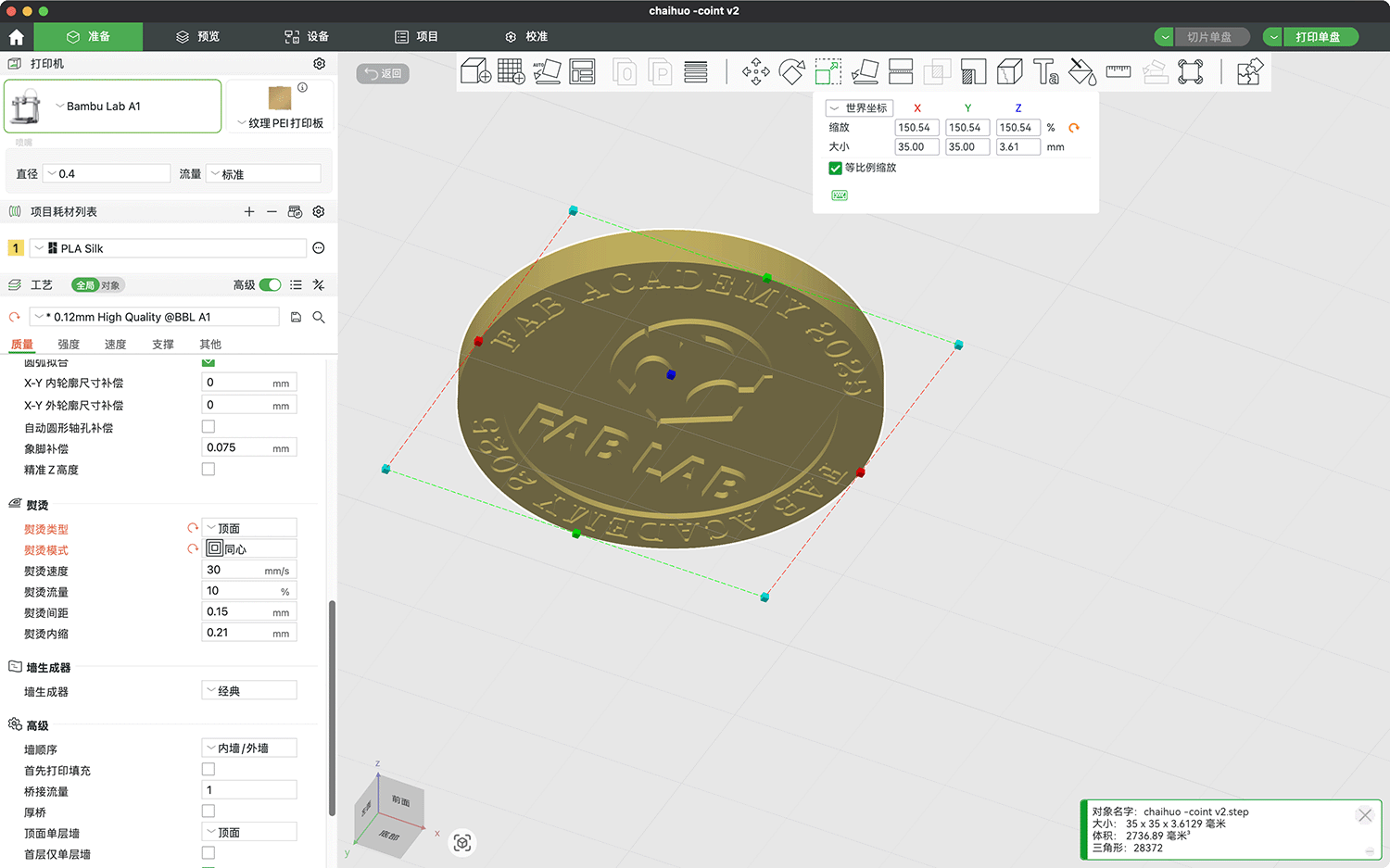

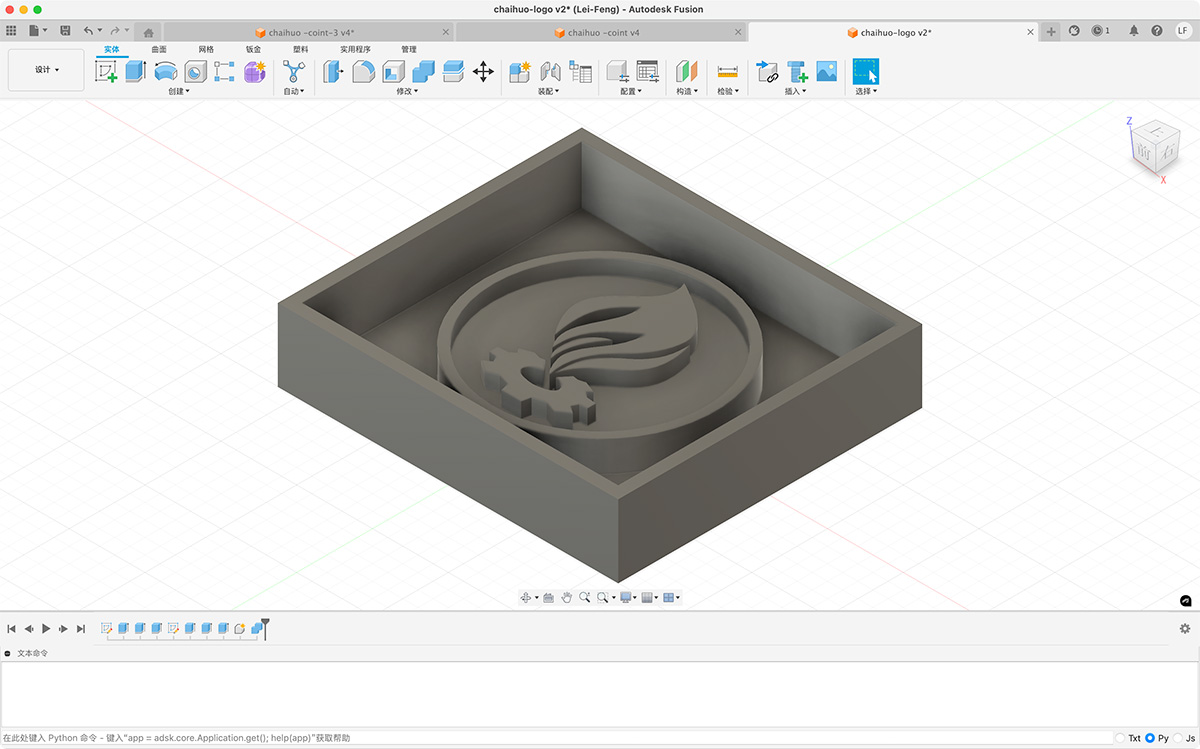

设计与打印过程

- 使用Fusion 360设计了一个直径约1欧元大小(直径 23.25mm)的双面纪念币

纪念币的一面是柴火的 logo

纪念币的另一面是 Fab LAB 的 logo,为了测试未来模具的细节,我添加了一些文字

获取设计源文件:https://a360.co/4k0d0Cm

- 一面设计为柴火创客空间的Logo,另一面为Fab Lab的Logo

- 设计了适当的厚度和文字细节,并输出为

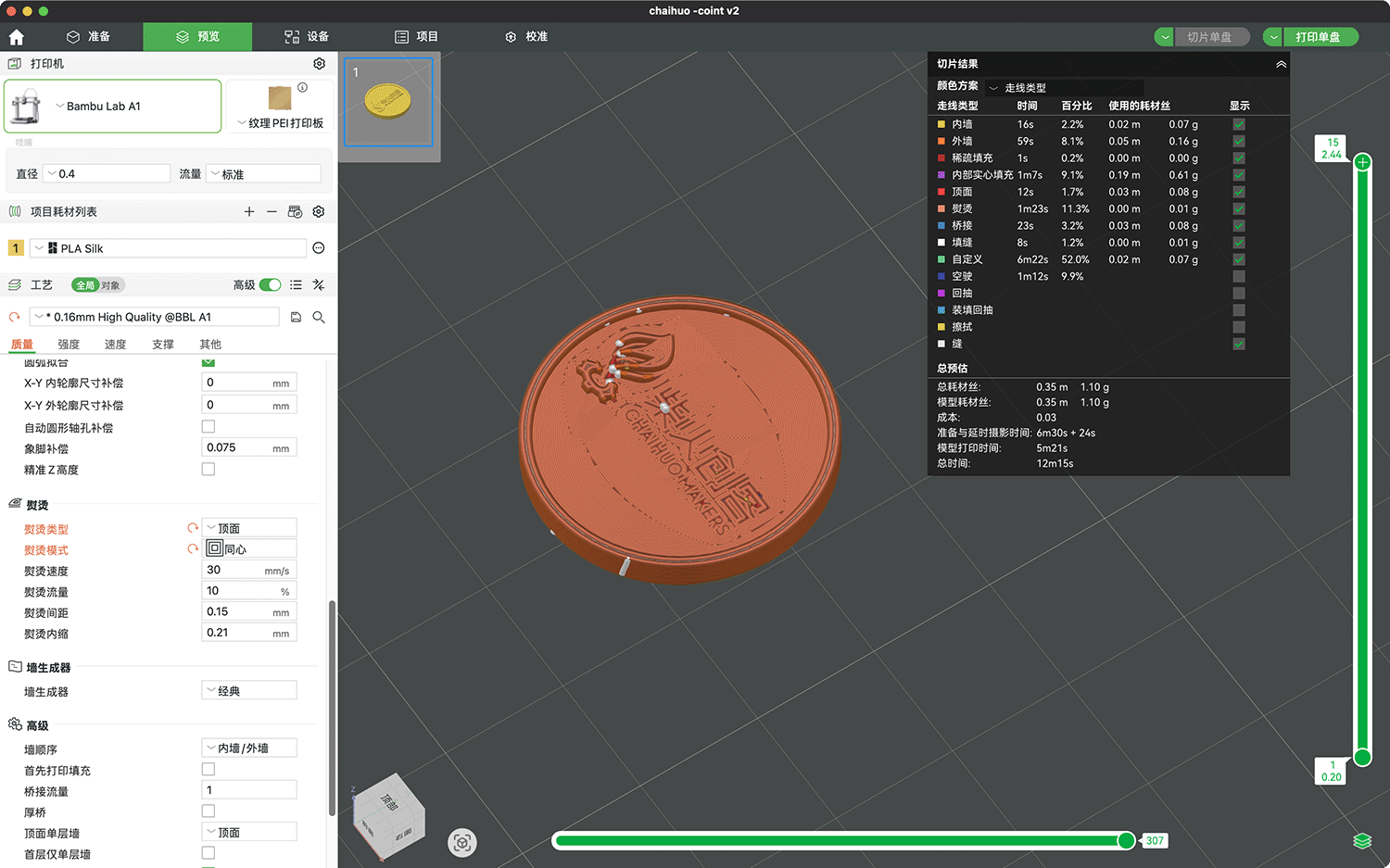

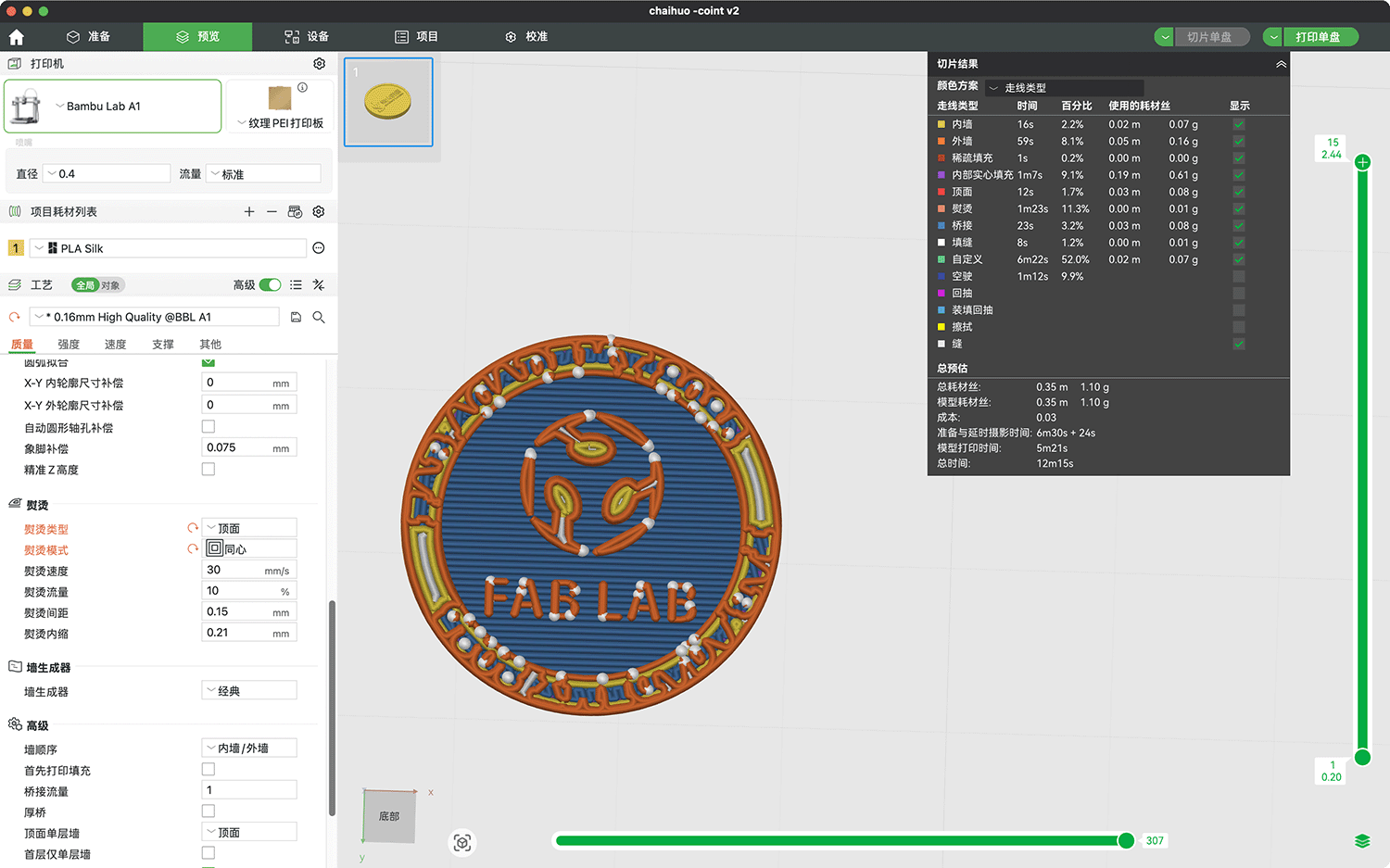

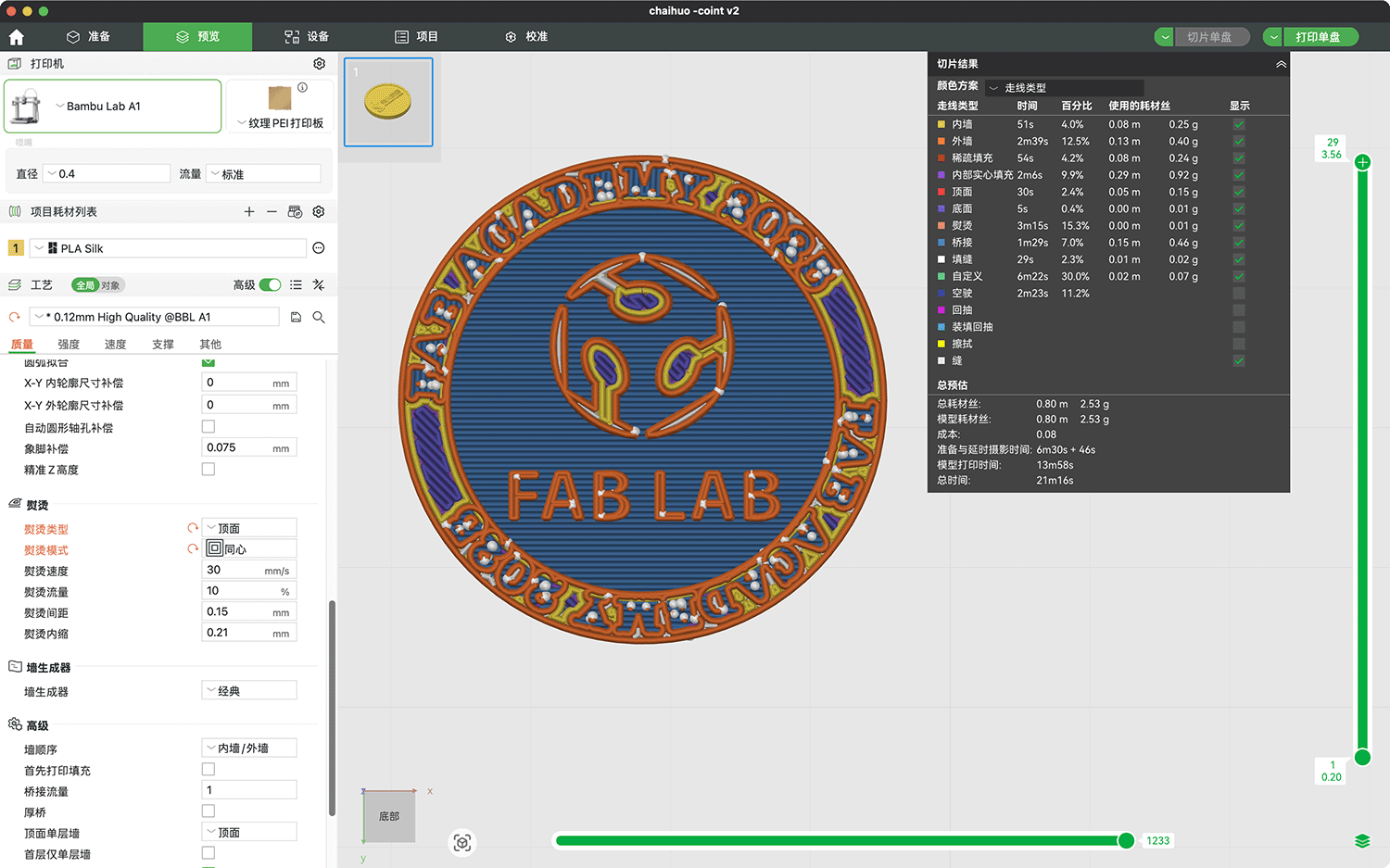

.stl文件 - 使用 Banbu Lab A1 3D 打印机,PLA Silk 材质进行直接打印,为了提高表面光滑度,我在 Banbu Studio 软件的打印质量设置里开启了“熨烫”选项,并设置熨烫模式为“同心.”

使用 Banbu Lab A1 3D 打印机,PLA Silk 材质进行直接打印,在 Banbu Studio 软件的打印质量设置里开启了“熨烫”选项

- 我检查了背面的切片预览效果,发现文字细节已经无法正常输出了。于是把纪念币放大到直径 35mm,才勉强能看清了文字。

对于欧元大小的徽章,稍微复杂些的文字细节,已经超过了 3D 打印机能够表现的极限,

将打印的纪念币放大到 35mm

为了提高打印精度,将工艺设置为 * 0.12mm High Quality @BBL A1。

在切片预览中现在能看到文字效果了

遇到的问题

- 打印出的模型只有上表面较为光洁,底面的悬垂部分质量很差

- 模型尺寸太小(约1欧元大小),打印精度不足以呈现细节

- 整体效果不理想,无法满足"光滑表面"的作业要求

打印置于顶面的效果,加了熨烫效果还不错,但文字部分还是变形较大

底面就完全没法看了

通过 3D 打印尺寸较小的徽章原件看来行不通。

第二次尝试:设计直接铸造的刚性模具

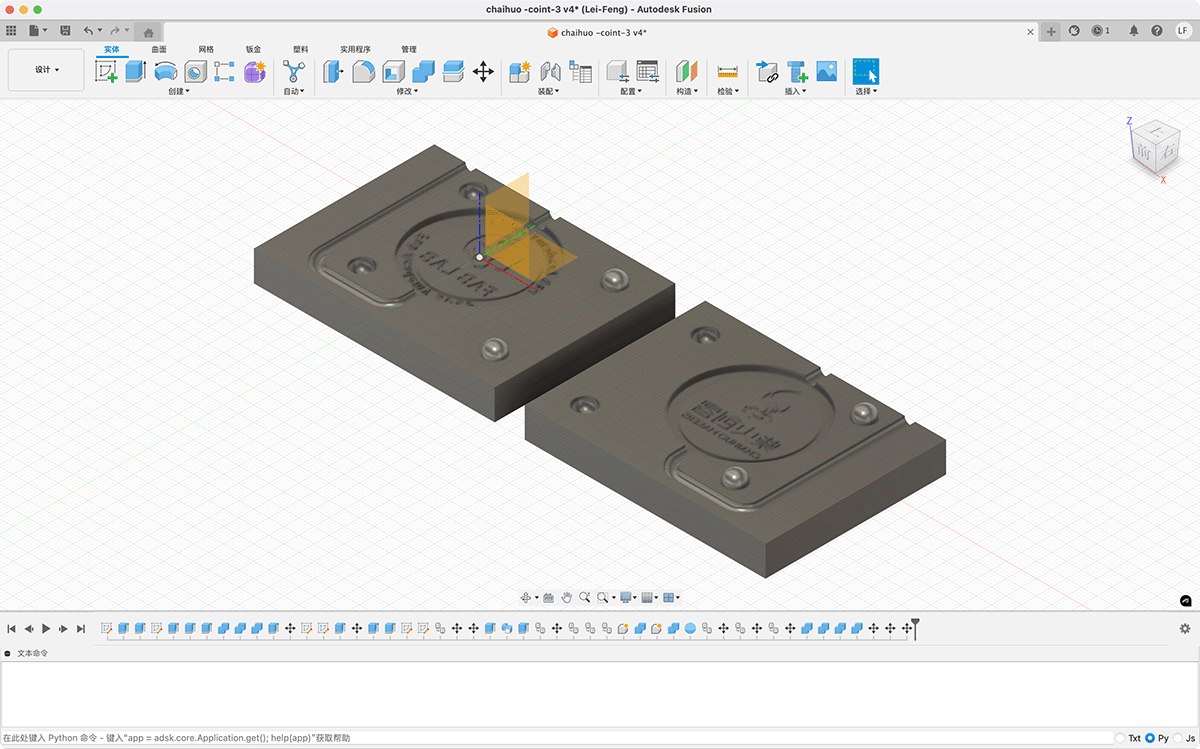

认识到直接打印的局限性后,我决定设计一个可拼合的两半模具,用于直接铸造最终的纪念币。

设计思路

- 重新设计了分体式模具,由两个可拼合的半边组成。

- 模具内部为纪念币的负型,并增大了纪念币的尺寸,让文字的细节能够充分表现。

- 添加了注入口和排气孔,以及用球形和模具模型进行剪切与合并生成 4 个可以彼此咬合的定位栓。完成的设计被导出为

.step文件。

设计源文件:https://a360.co/4jx01bi

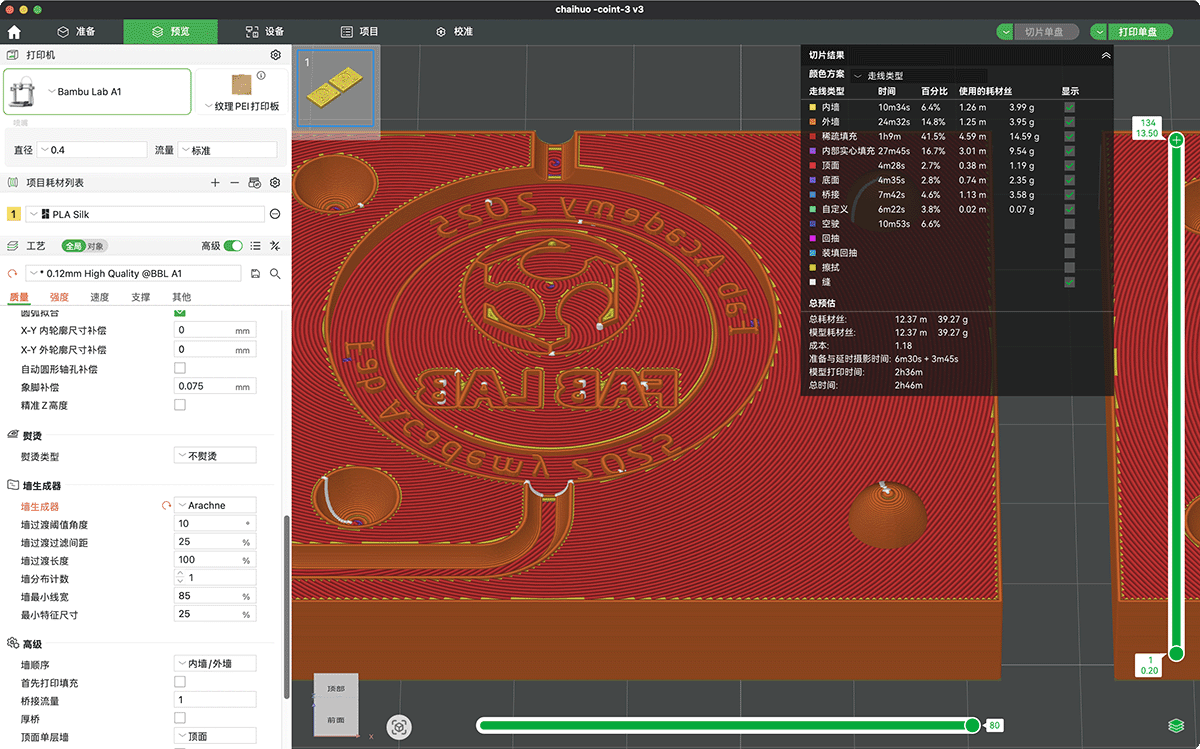

- 在 Banbu Studio 中通过参数调整优化了打印设置,提高表面光洁度。为了保持文字细节清晰,我将墙生成器选项修改为了 Arachne。因为 Arachne 能够根据文字的细微结构调整挤出线宽,更精确地打印出文字的轮廓和细节,并优化填充路径,减少因固定线宽限制而产生的问题。 在切片软件中看到文字清晰,正是 Arachne 这种精细化处理能力的体现。

墙生成器改为 Arachne 能改善文字显示效果

制作过程

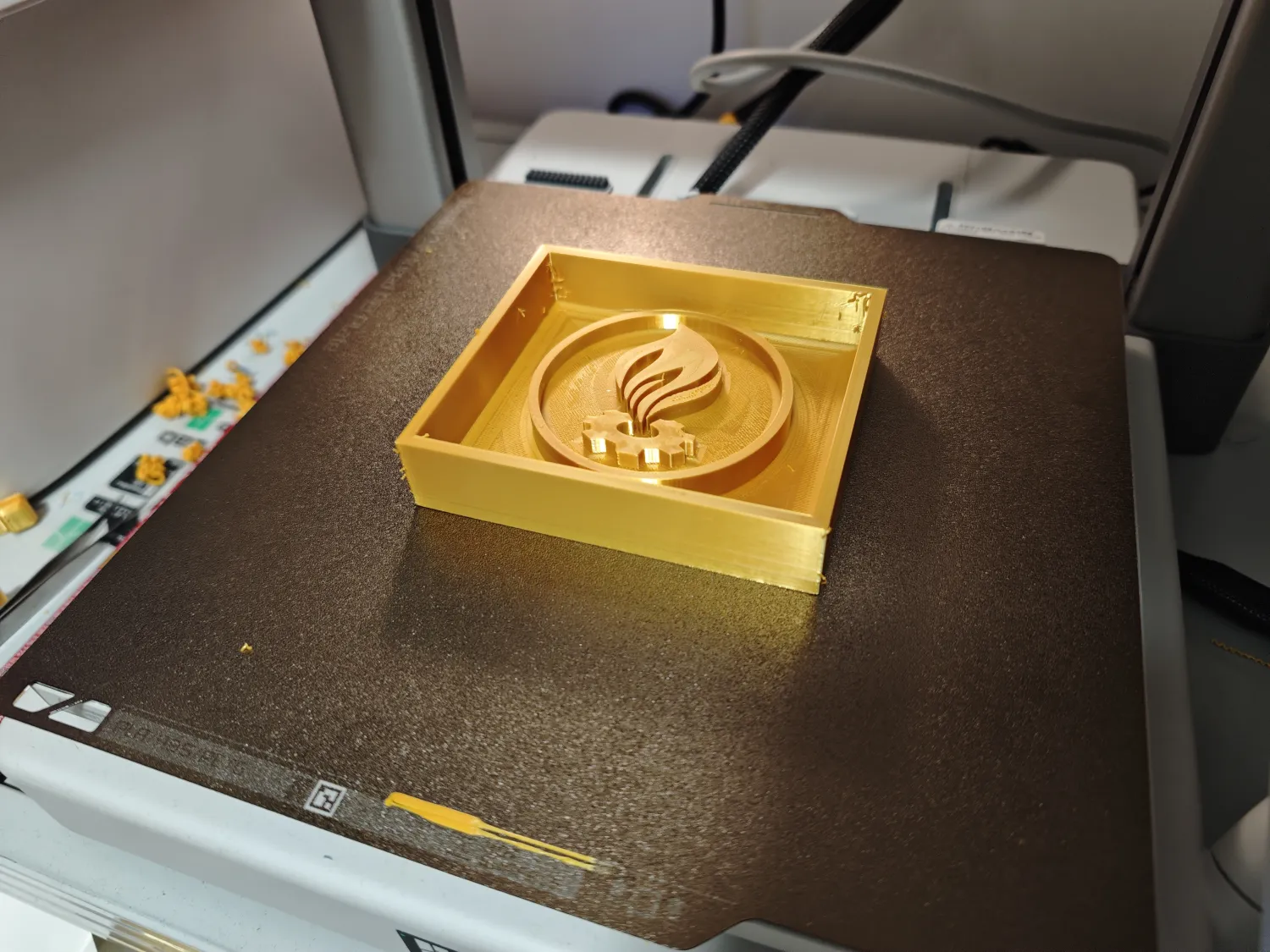

- 使用 Bambu Lab A1 Combo 打印出两个模具部件,为了提高打印质量,我还开启了擦拭塔,打出的磨具看着还不错。

2 个模具可以扣在一起,并预留了注入孔和排气孔

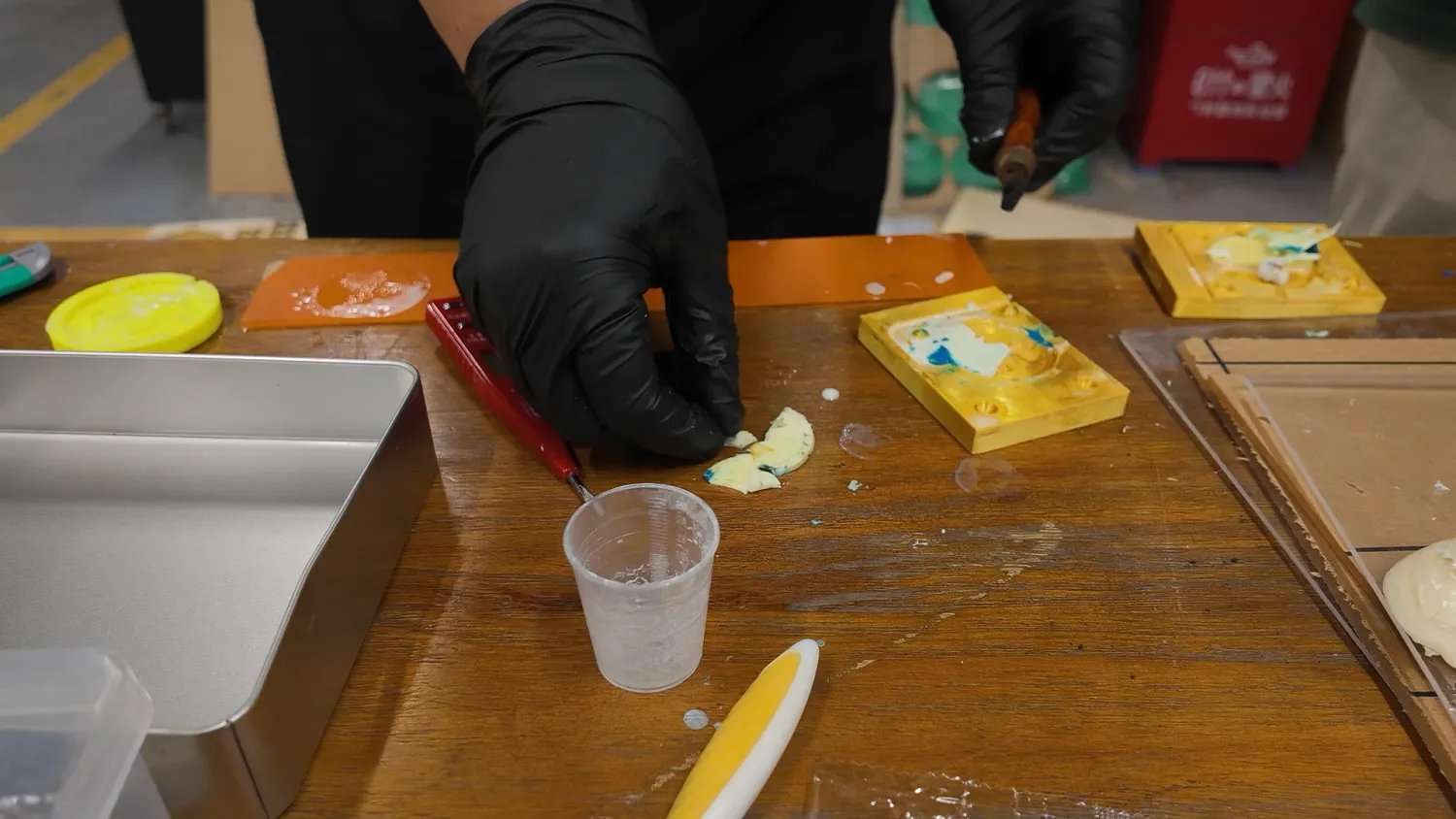

- 在模具内部我用了一个比较有弹性的废旧牙刷,均匀涂抹白凡士林作为脱模剂,我想这样的处理应该可以使表面变得光滑且易于脱模

为打印好的磨具刷上凡士林

- 使用工具钳将两半模具夹紧固定,现在唯一担心的就是感觉注口太小了。

使用工具钳将模具加紧并固定好

- 尝试通过注入口灌注调好的 AB水,我尝试做了一个小漏斗,但因为口小注入速度很慢,导致还没灌满就进入了凝结状态。

太小的注入口导致浇筑困难

遇到的问题

- 注入口设计过小,AB水还没灌满就开始凝固

- 凝固后的产品几乎无法从PLA模具中脱模

- 在尝试脱模过程中,模具和产品都被损坏

- 整个流程设计存在根本性错误:直接用刚性模具铸造刚性成品,缺少弹性中间步骤

灌注到 1 半的时候就开始凝结,且无法脱模,虽然有脱模剂,但铸件还是牢牢的粘在模具上

从刚性模具上取下产品简直就是场灾难

第三次尝试:标准的三步流程

在前两次失败后,我重新审视了课程内容,意识到应该遵循"刚性模型→弹性模具→最终产品"的标准流程。

设计改进

- 重新设计了纪念币模型,增大了尺寸(直径约 73 毫米)

- 简化了Logo图案,增加了浮雕深度,提高可识别性,由双面改为单面

- 设计了适合制作硅胶模具的模型(正模而非负模)

- 考虑到脱模角度,确保没有悬垂或倒扣结构

- 为纪念币模型增加了模具围框,方便直接灌注硅胶就可以得到模具

设计源文件:https://a360.co/3Gs4Js7

制作步骤

- 打印刚性模型

- 使用优化的打印参数(0.12mm层高,100%填充)打印出纪念币模型

- 对打印件进行后处理,轻微打磨表面提高光洁度

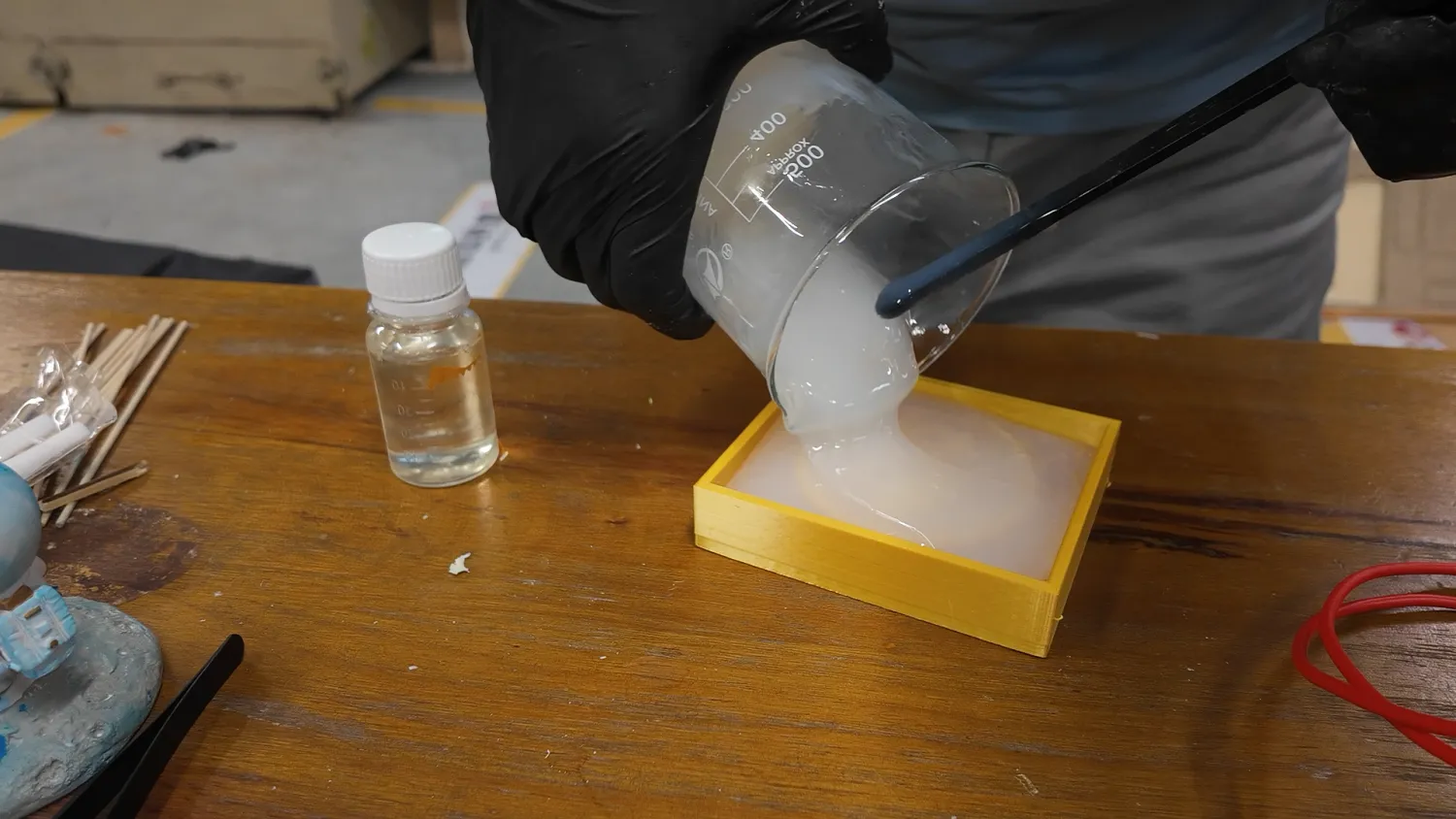

- 制作硅胶模具

- 均匀涂抹白凡士林脱模剂

- 按说明书比例混合硅胶和固化剂

- 缓慢倒入硅胶,确保覆盖模型且无气泡

- 模具够结实,可以叩击桌面以加快排出气泡的速度

- 室温下静置24小时,等待硅胶完全固化

向模具中倒入混合了固化剂的硅胶

多次用力叩击桌面,加速气泡排出,然后静置 24 小时

- 铸造最终产品

- 从硅胶模具中取出原始模型

这个过程比较容易,硅胶模具很容易的就可以从打印模具中取出

- 在硅胶模具内表面再次涂抹薄层脱模剂

- 按1:1比例准备AB水

- 快速混合AB两种组分(约15-20秒)

- 在工作时间内(1.5-2分钟)倒入混合好的AB水

- 轻轻震动模具以消除气泡

- 等待约20分钟后小心脱模

向硅胶模具中注入配制好的 AB 水

成果展示与分析

最终成品

最终制作出的纪念币具有以下特点:

- 直径约 7 厘米,厚度约 1.5 厘米

- 表面还不错,细节清晰可辨

- 单面设计,展示了柴火创客空间的 Logo

- 形状规整,边缘平滑,底部有部分地方还是有气泡的痕迹

技术分析

- 表面质量:通过硅胶模具转印,成功获得了高光洁度表面

- 细节还原:Logo的线条清晰可辨,边缘锐利

- 材料特性:AB水固化后坚硬耐用,具有很好的保存性能

- 尺寸精度:与原始设计相比,尺寸误差控制在0.5mm以内

经验总结

成功之处

- 采用正确的"刚性模型→弹性模具→最终产品"流程

- 优化了3D打印参数,获得高质量的原始模型

- 硅胶模具制作时有效控制了气泡问题

- AB水快速灌注时把握了时间窗口

改进空间

- 可以尝试使用更高分辨率的打印设置或SLA打印机

- 设计专门的浇注系统,而不是简单地倒入

- 探索添加色粉,使最终产品更具视觉吸引力

- 考虑使用压力辅助或真空辅助技术进一步减少气泡

学习心得

通过这次个人作业,我深刻理解了以下几点:

- 流程的重要性:模具制作与铸造有其固有的工艺流程,跳过或简化步骤往往会导致失败

- 材料特性的理解:不同材料(刚性PLA、弹性硅胶、固化后的AB水)有着截然不同的特性,理解这些特性对成功至关重要

- 设计思维的转变:从"直接制造产品"到"制造用于制造产品的工具",这种思维方式的转变对工业设计领域至关重要

- 失败中的学习:前两次失败尝试提供了宝贵的经验,引导我找到了正确的方法

- 耐心的价值:模具制作是一个需要耐心的过程,特别是等待材料固化的阶段

结论

本次模具制作与铸造项目成功完成了从设计到制作的全流程。虽然经历了两次失败的尝试,但正是这些失败引导我找到了正确的方法。最终制作出的纪念币达到了表面光滑、细节清晰的要求,成功应用了课程中学习的知识与技能。

这次实践不仅加深了我对模具制作与铸造理论的理解,也培养了解决问题的能力和工艺流程的规划能力。通过亲手完成从设计到制作的全过程,我对数字制造有了更全面的认识,特别是对于如何将数字设计转化为实体产品有了更深入的体会。

Lei Feng Fab Academy 2025

Lei Feng Fab Academy 2025