第 7 周个人项目:显示器支架设计与切割

这节课的要求是设计、铣削和组装一个大型物品(约米级尺度),并尝试不使用紧固件或胶水(加分项)。我考虑为我的 1.6m × 0.6m 的可升降桌,制作一个宽大的显示器支架。

我的 1.6m × 0.6m 的可升降桌的样子,我希望在桌上增加一个显示器支架,以便更有效的利用桌面空间

Fusion 360设计过程

设计目标:为 1.6m × 0.6m 的电脑升降桌,设计一个 1.5m × 0.25m,高 0.12m 的显示器支架。

参数化设计:通过参数化设计,可以轻松调整以适应后期加工配合问题,对应不同板材厚度。

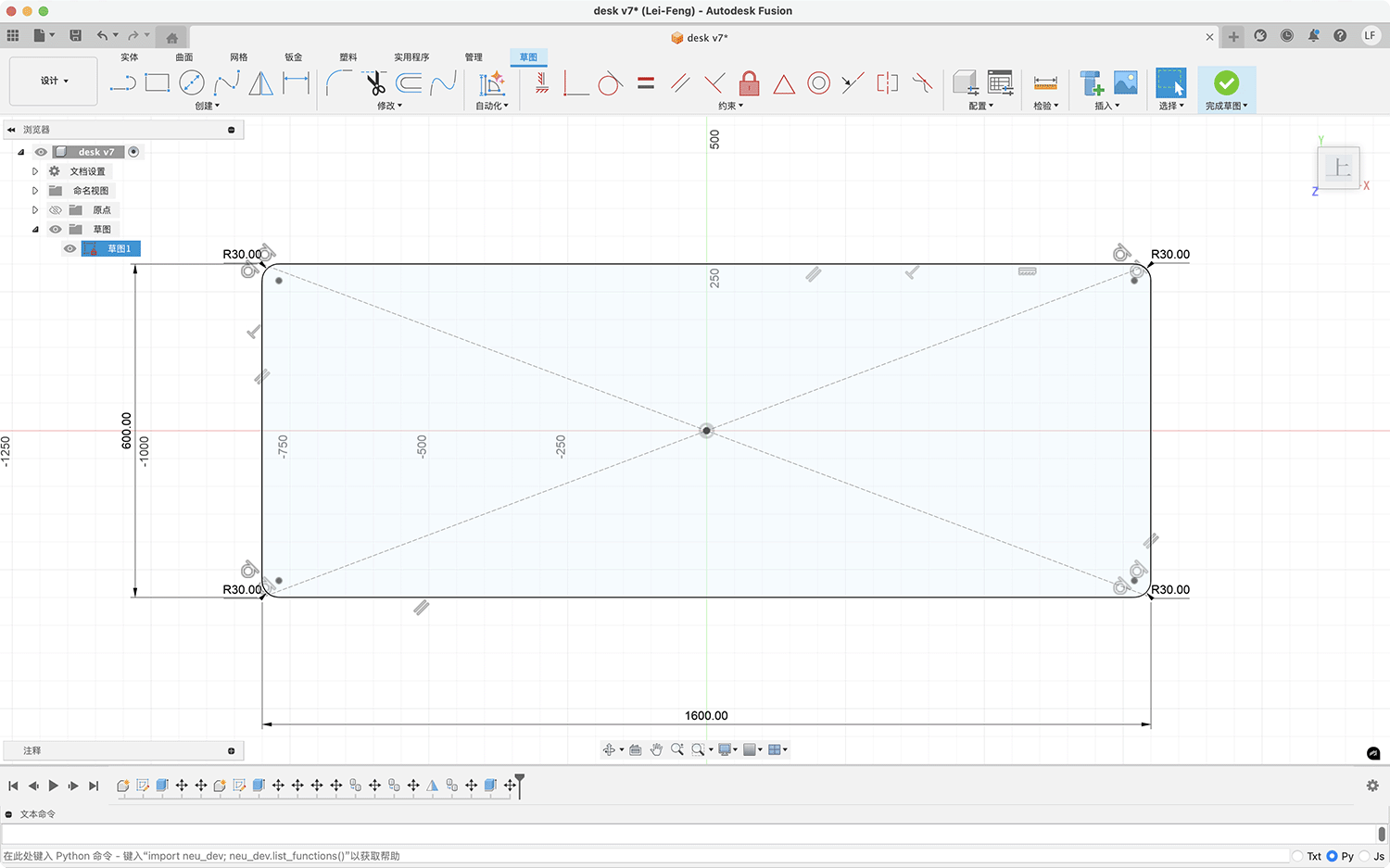

第一步:基础绘制与参数化设计

- 创建参考桌面

- 进入草图环境,在顶视图创建基础2D草图

- 设计一个长方形,尺寸为1600mm × 250mm作为顶板基础

- 在长方形四角添加R30.00圆角,使边缘更美观安全

草图设计如下图所示。

用参数化设计创建参考升降桌面的草图

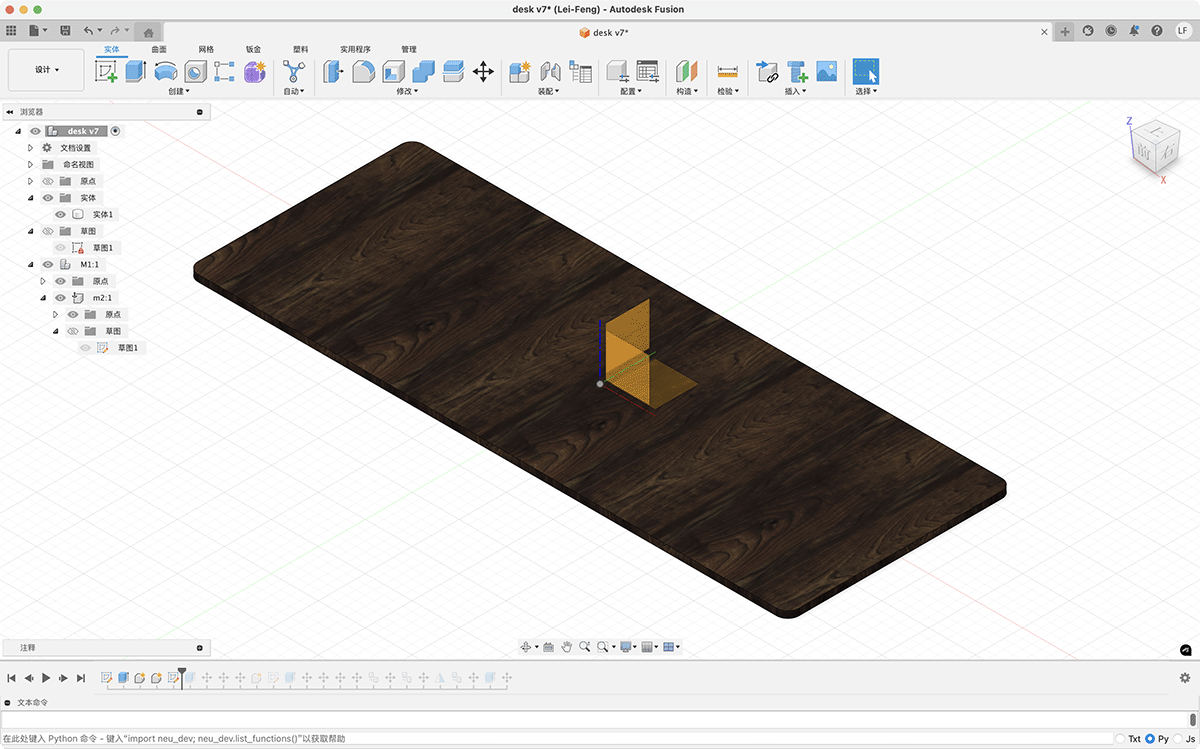

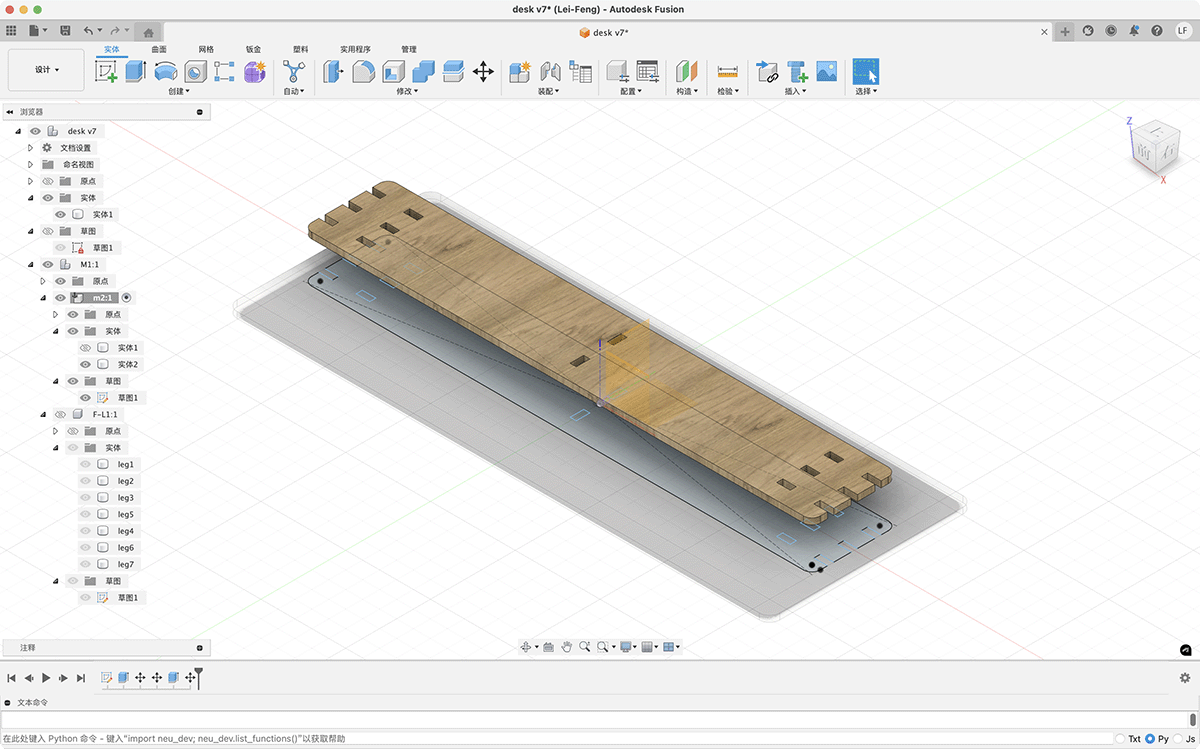

- 然后挤出参考桌面的实体,我还指定了一个木质材质效果,如下图所示。

挤出可升降桌面,用于评估显示器支架的效果

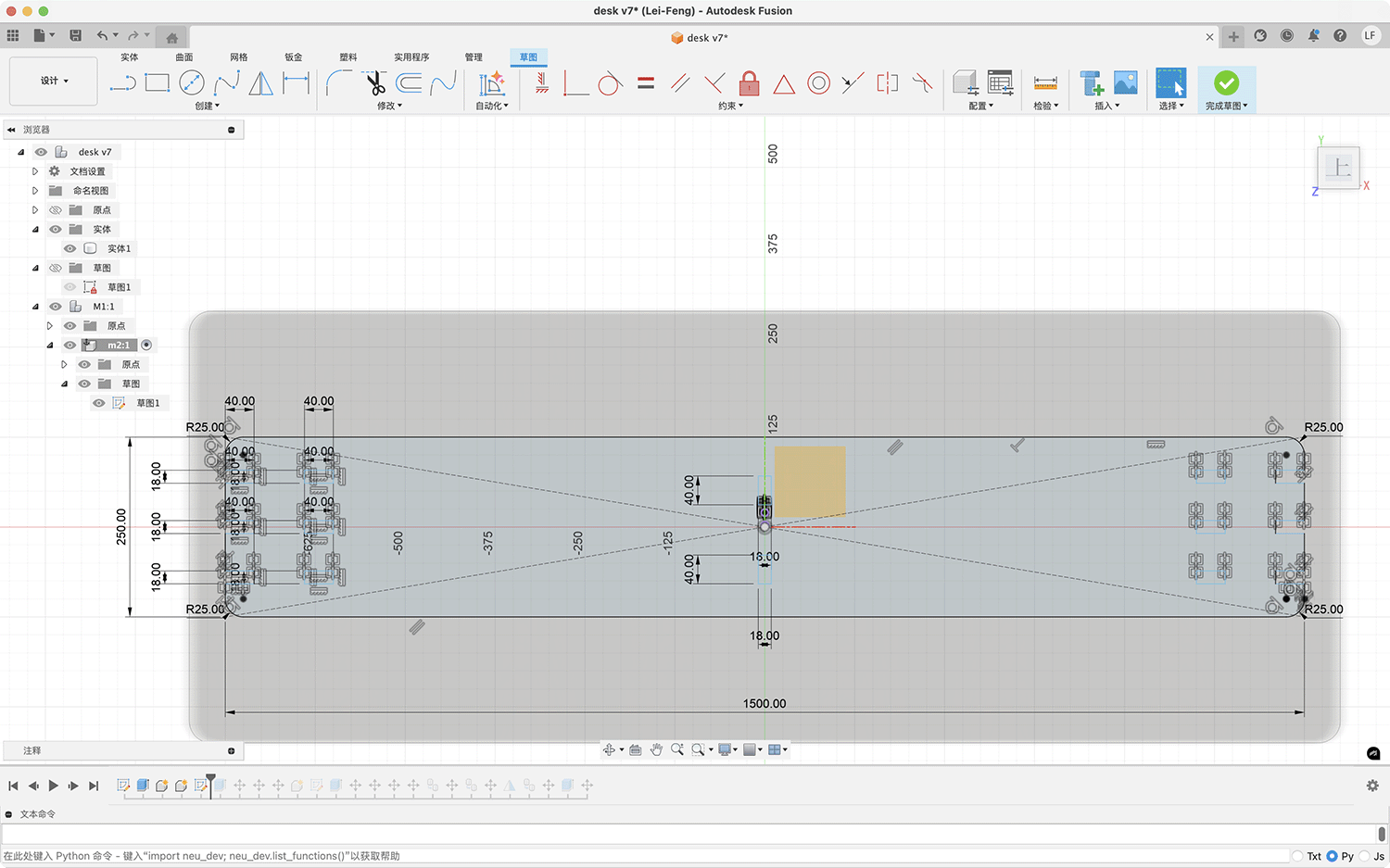

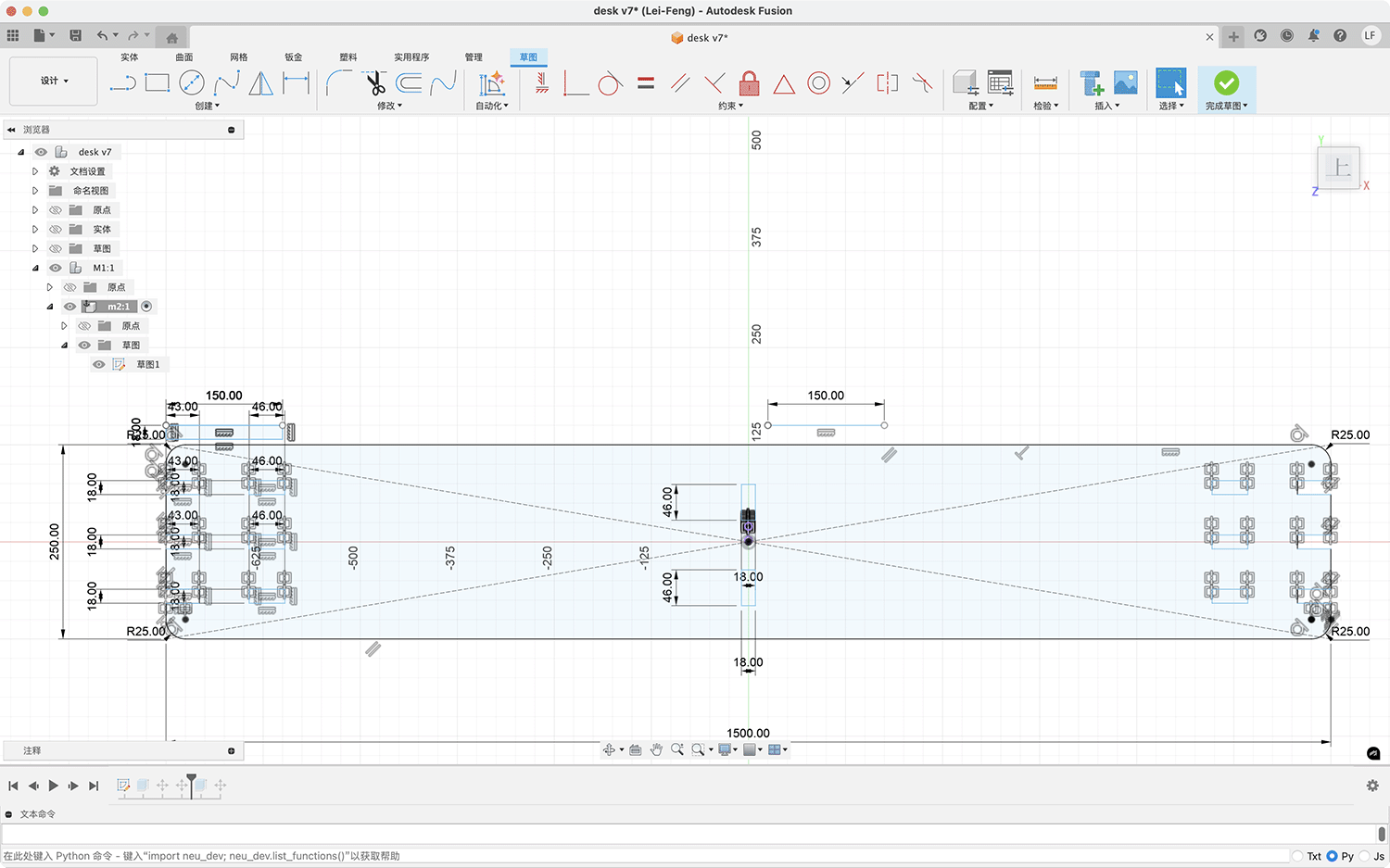

第二步:顶板绘制与特征添加

- 设置顶板草图关键参数

- 长度:1500mm

- 宽度:250mm

- 板材厚度:18mm(根据CNC加工规格)

- 圆角半径:R25.00(四角)

- 细化草图,添加必要的连接孔和定位孔

- 在顶板两端绘制多个矩形孔(40mm × 18mm)用于支撑卡槽连接,在进行切割前,徐工将矩形孔调整为 46mm × 18mm,以便能够顺利安装

- 设置对称约束确保设计平衡

- 在中心位置添加导引线和定位点

- 添加尺寸标注

- 顶板总长:1500mm

- 总宽:250mm

- 连接槽长度:40mm

- 连接槽宽度:18mm

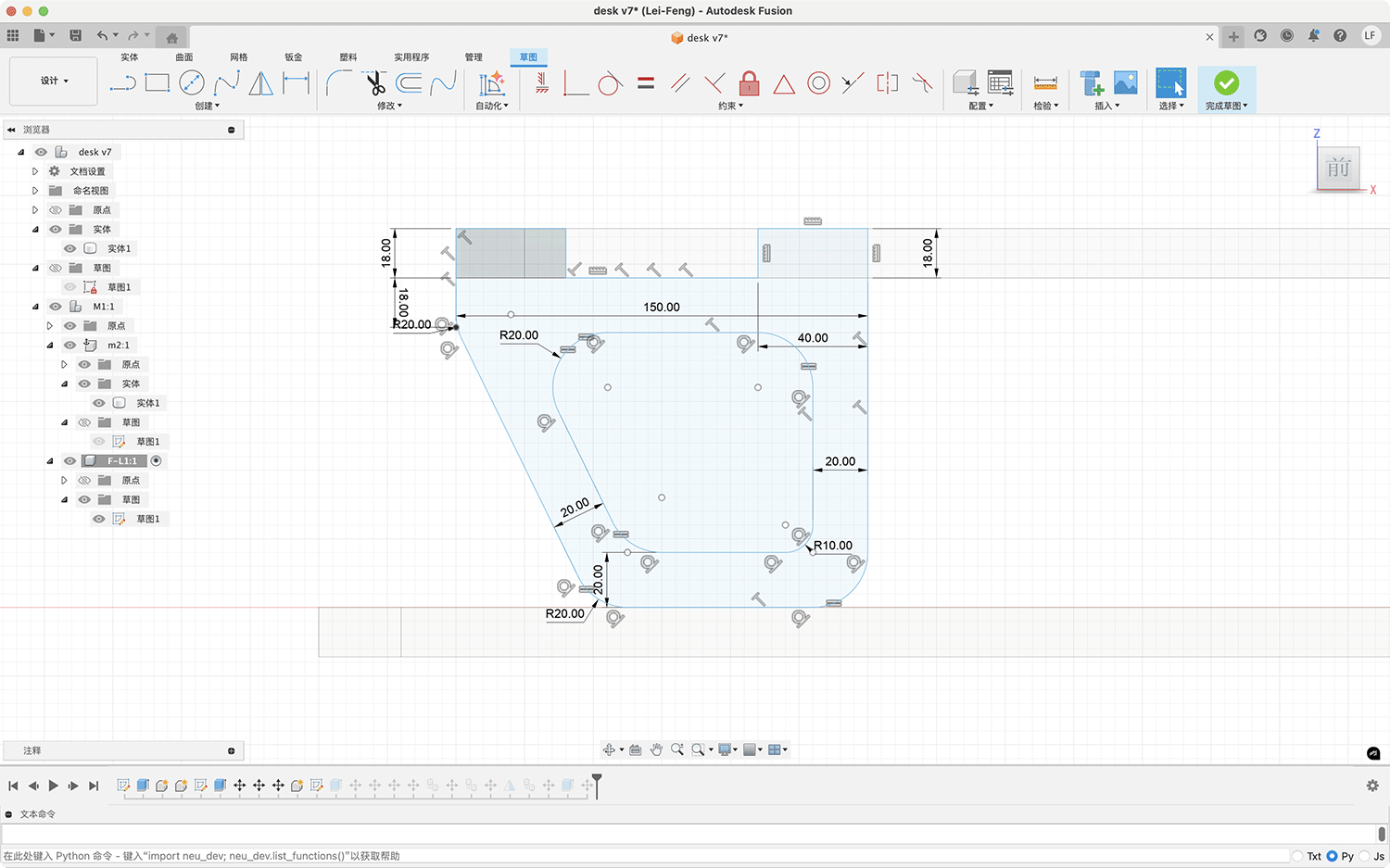

参数化设计的顶板草图,初始设计嵌入板材的槽孔为 40mm × 18mm。

根据实际加工要求,我将方形槽孔的宽度,由原来的 40mm,调整为 46mm,以便让板材能顺利嵌入。

修改后的槽孔调整为 46×18 mm,左右两侧靠边的槽孔深度也调整为 43mm

- 挤出顶板

- 选择主体草图

- 使用"挤出"命令创建实体

- 设置挤出厚度:18mm

- 应用适当的材质(木材纹理)

挤出后的顶板效果图

第三步:支架设计

- 创建支架草图

- 在合适的工作平面(xz)上绘制支架截面

- 设计支架形状, 做了 2 个齿以使其能够稳固支撑顶板

- 支架齿宽度:40mm

- 支架齿高度:18mm

- 支架宽度:150mm

- 支架高度:120mm

- 支架内部圆角:R20.00

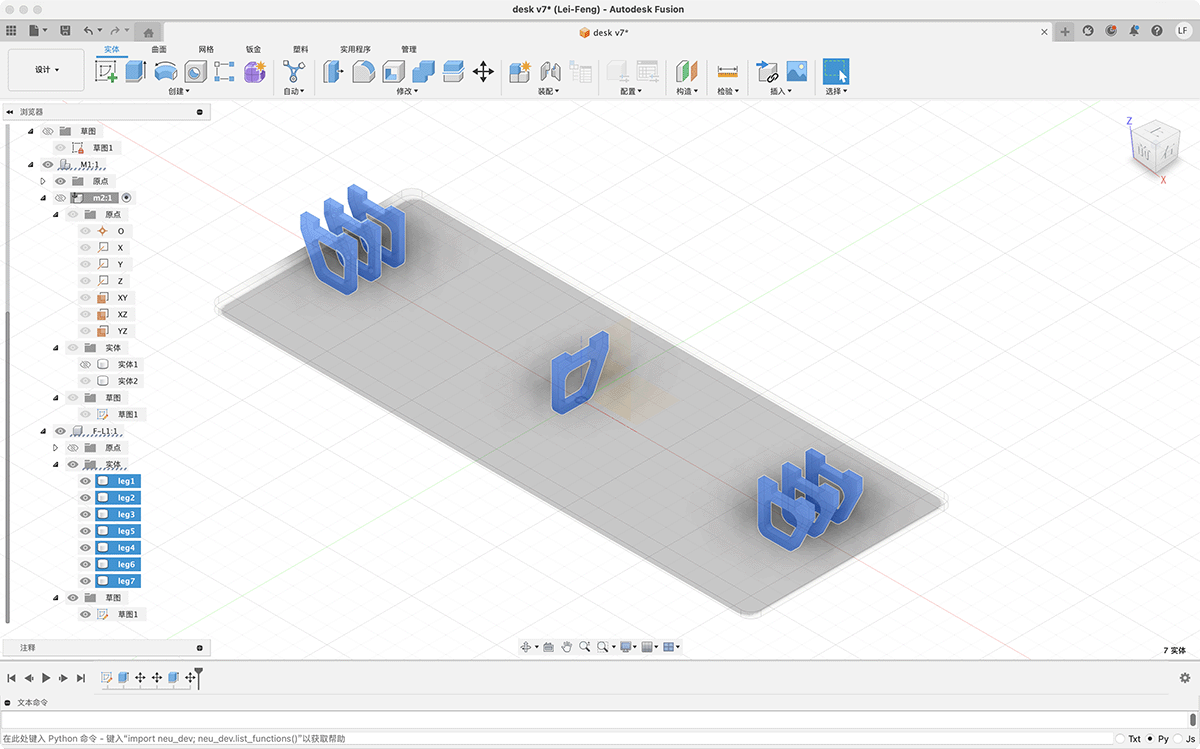

- 挤出支架

- 将支架草图挤出至合适厚度

- 复制支架,在顶板底部均匀分布共7个支架

- 确保支架间距合理,提供足够支撑力

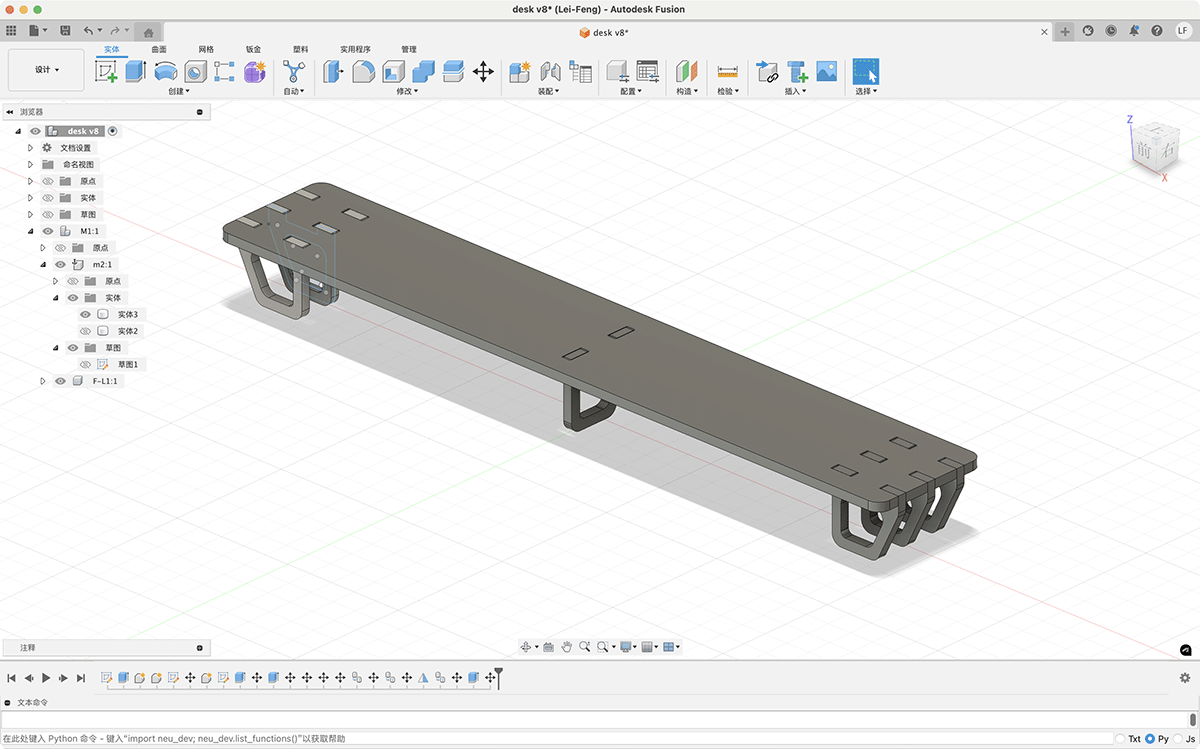

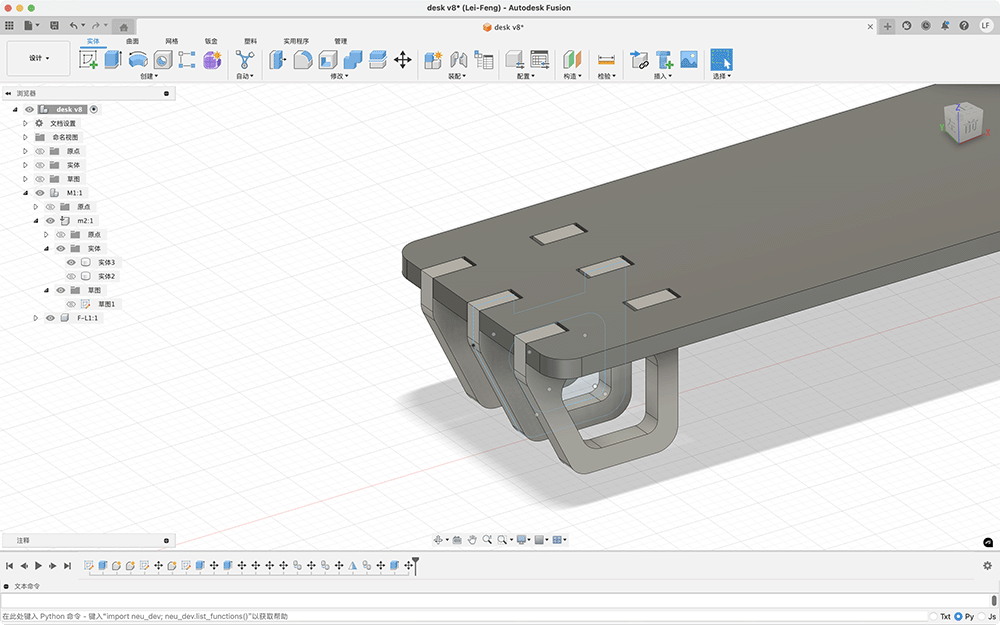

第四步:整体效果

最终完成的效果如下图所示,整个结构通过板材嵌入进行连接,不需要额外的钉子。

桌面显示器最终模样的效果图

可以看到为方便嵌入预留宽度在效果图中的痕迹

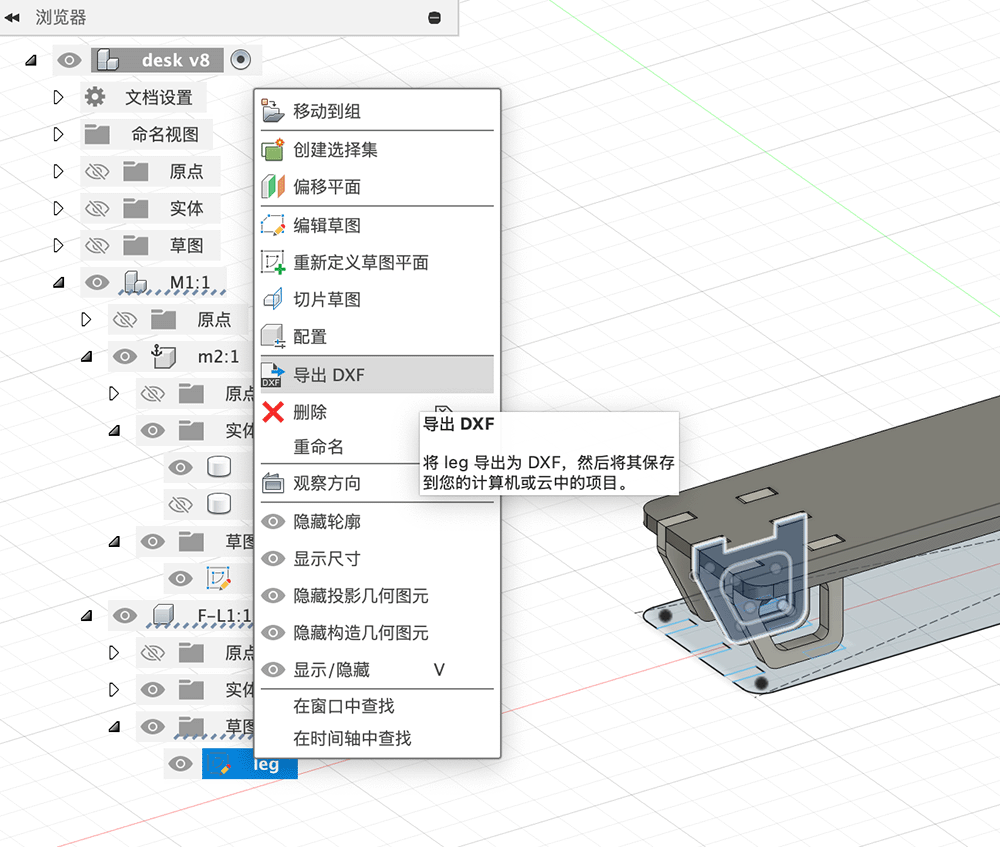

导出准备加工

- 确认各部件的正确定位和尺寸。

- 将设计草图(顶板与支撑)导出为DXF文件,便于CNC加工。

在草图上点击右键,导出支撑的 DXF

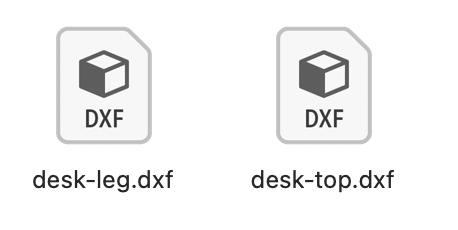

现在有了 2 个供切割的 DXF 文件。

从 Fusion 草图导出的顶板与支撑的 dxf 文件

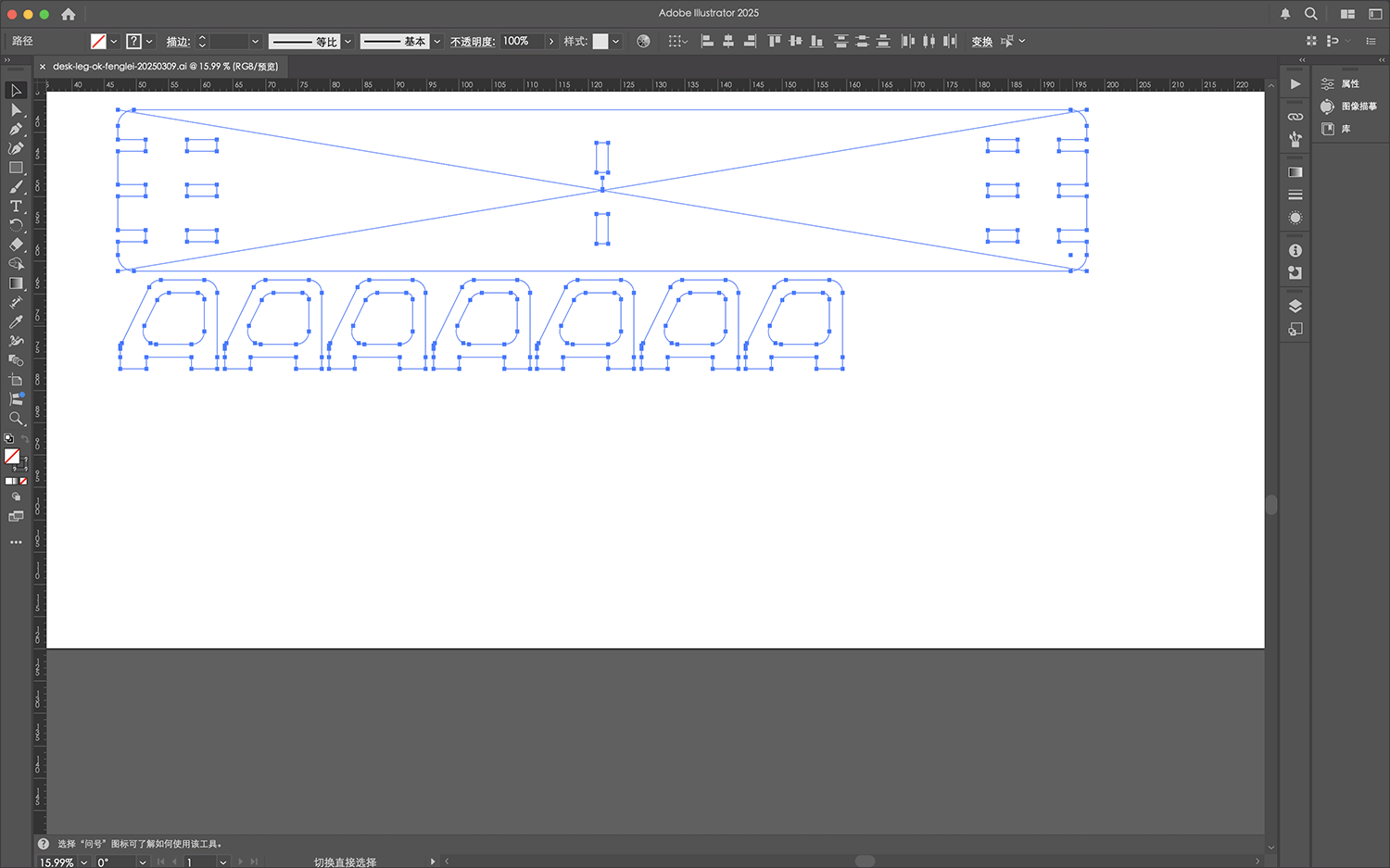

接下来,我在 Adobe Illustrator 中,将两个 dxf 合并,并排练支撑所需的 7 个支撑。

在 Adobe Illustrator 中合并 dxf 文件为 1 个,并按实际切割需要的支撑数量复制和排列

最终导出一个新的 dxf 文件。

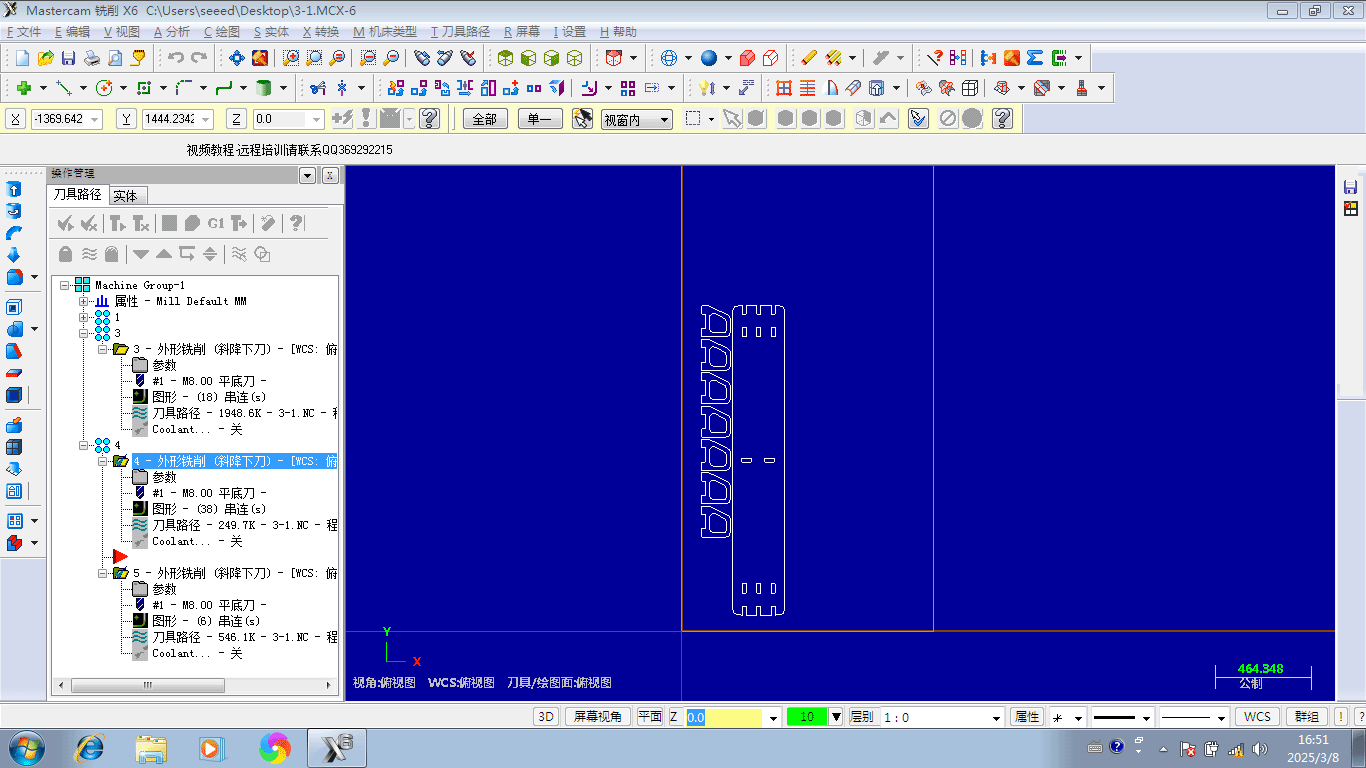

MasterCAM X6加工准备

在MasterCAM中,在徐国群工程师的指导下,我们进行了以下步骤:

- 导入设计文件:导入或DXF文件,并定义板材空间,如下图所示。

导入 dxf

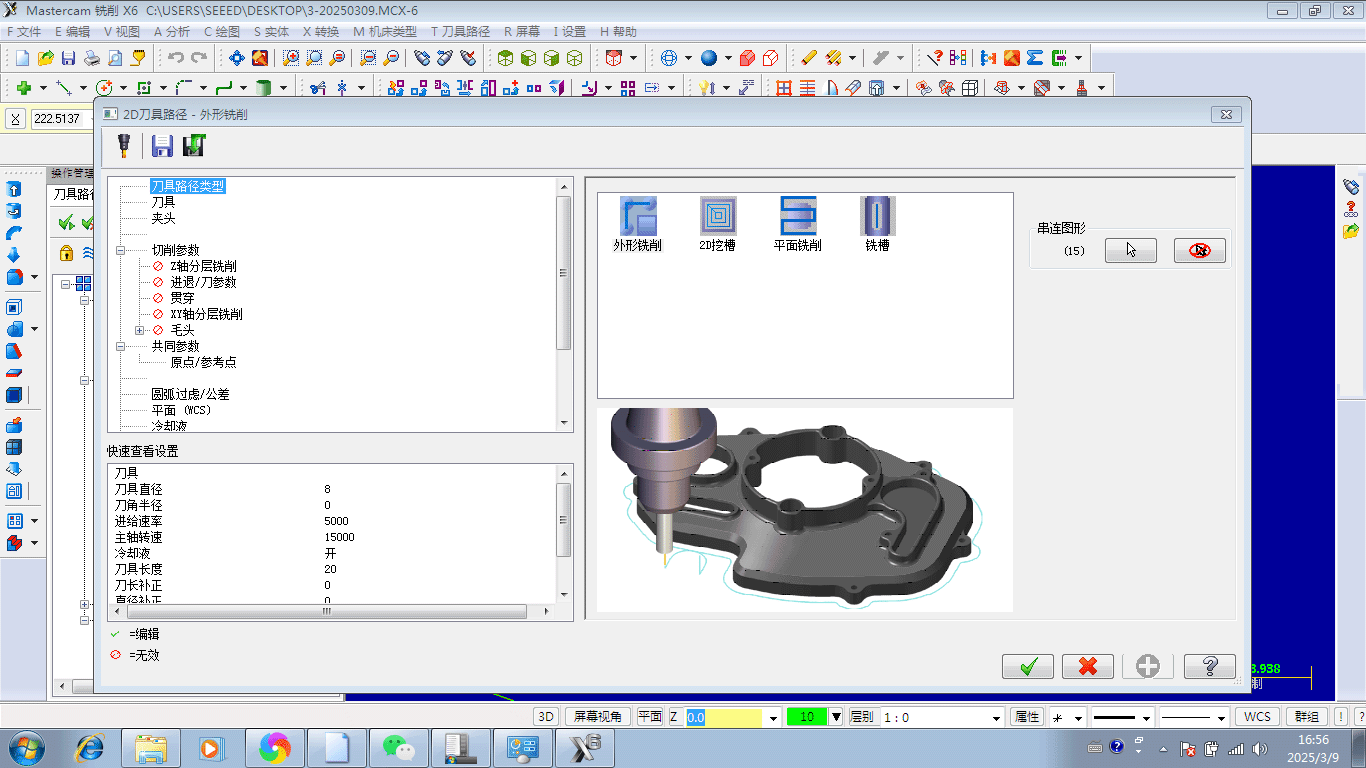

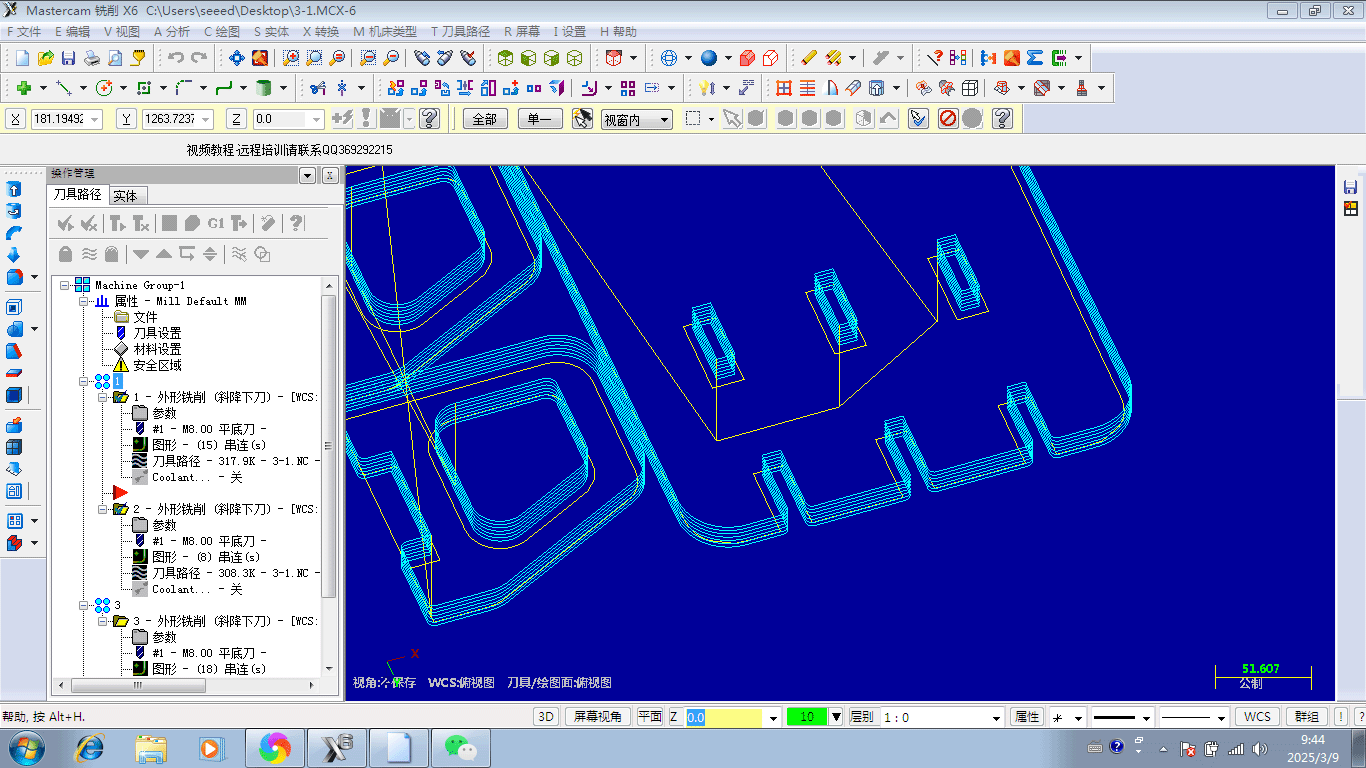

- 布局加工设计文件与刀具路径:这部分工作比较复杂,基本是徐工操作,我们观摩。

为刀具路径设置刀具路径外形

为刀具路径设置刀具路径外形

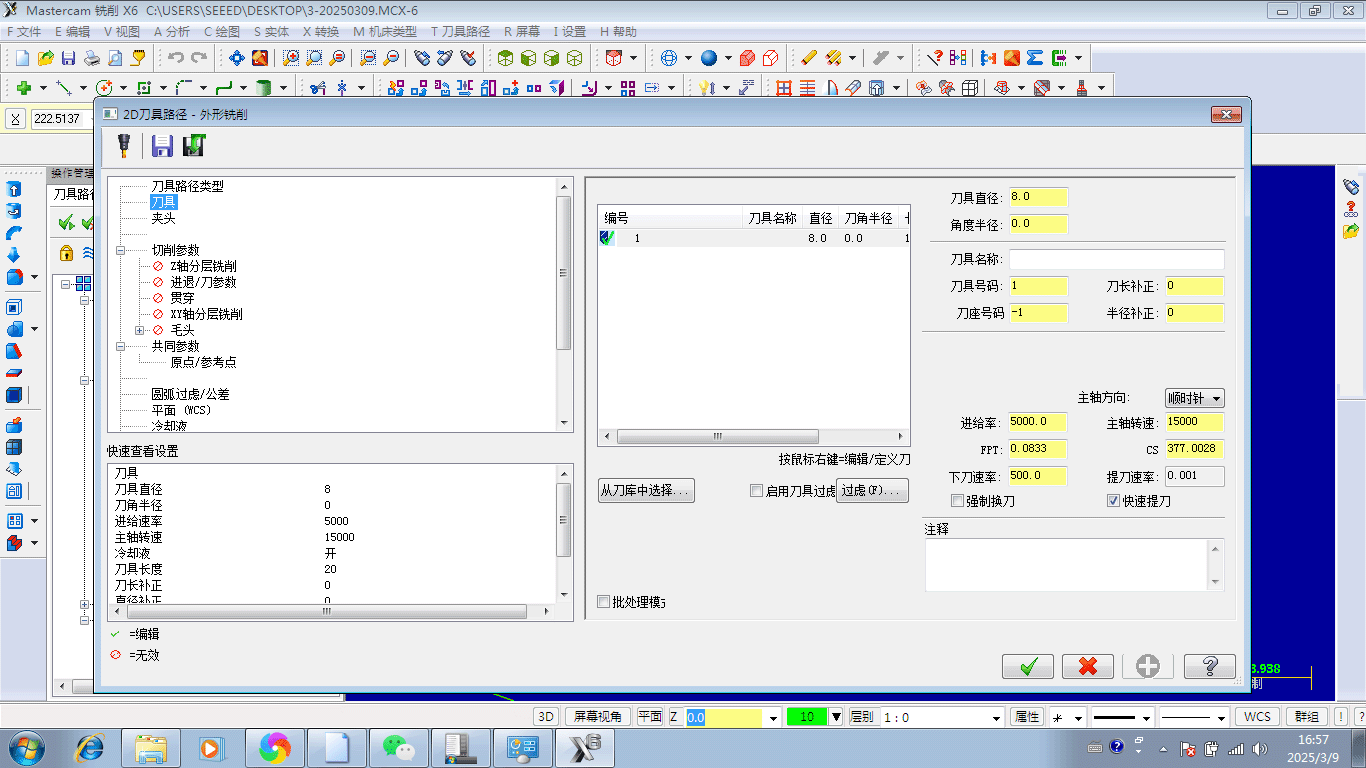

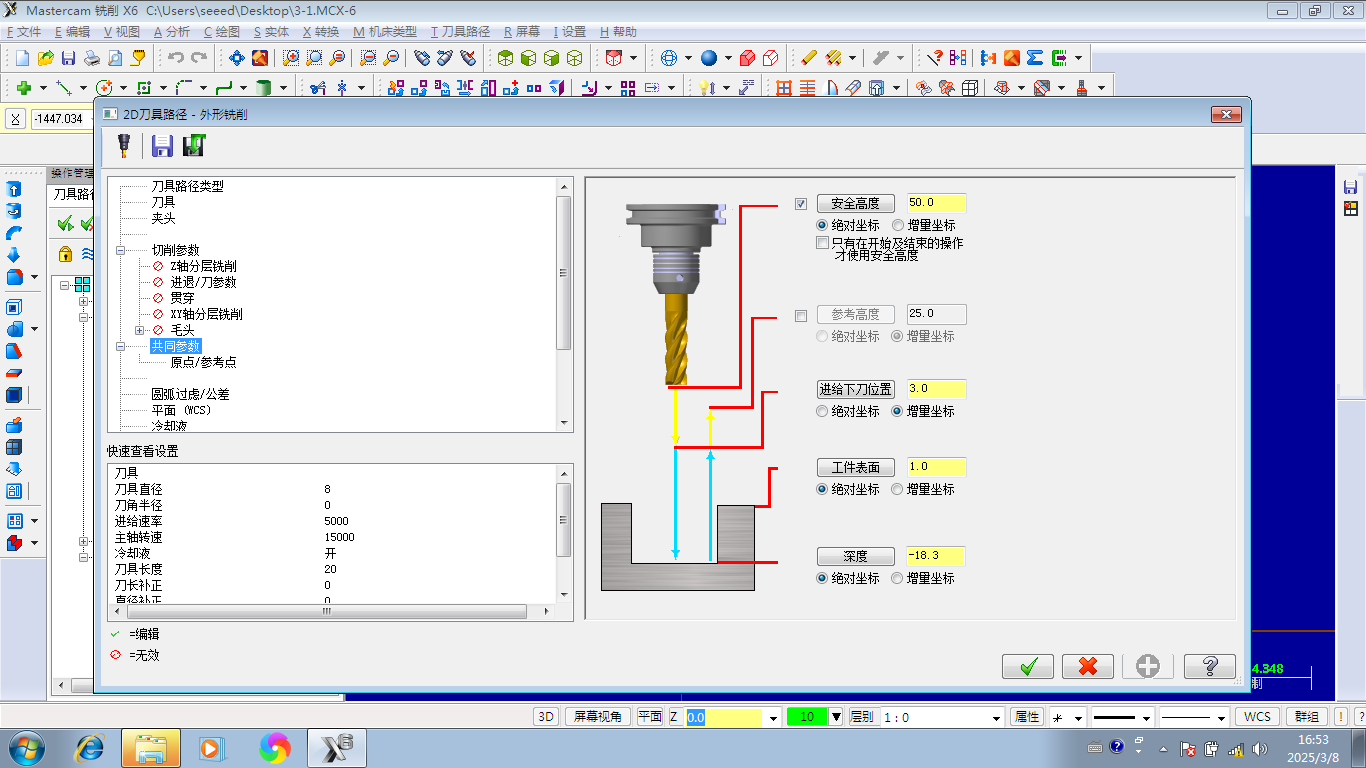

设置刀具,包括刀具直径 8mm,进给率 5000,主轴转速 15000 等关键参数

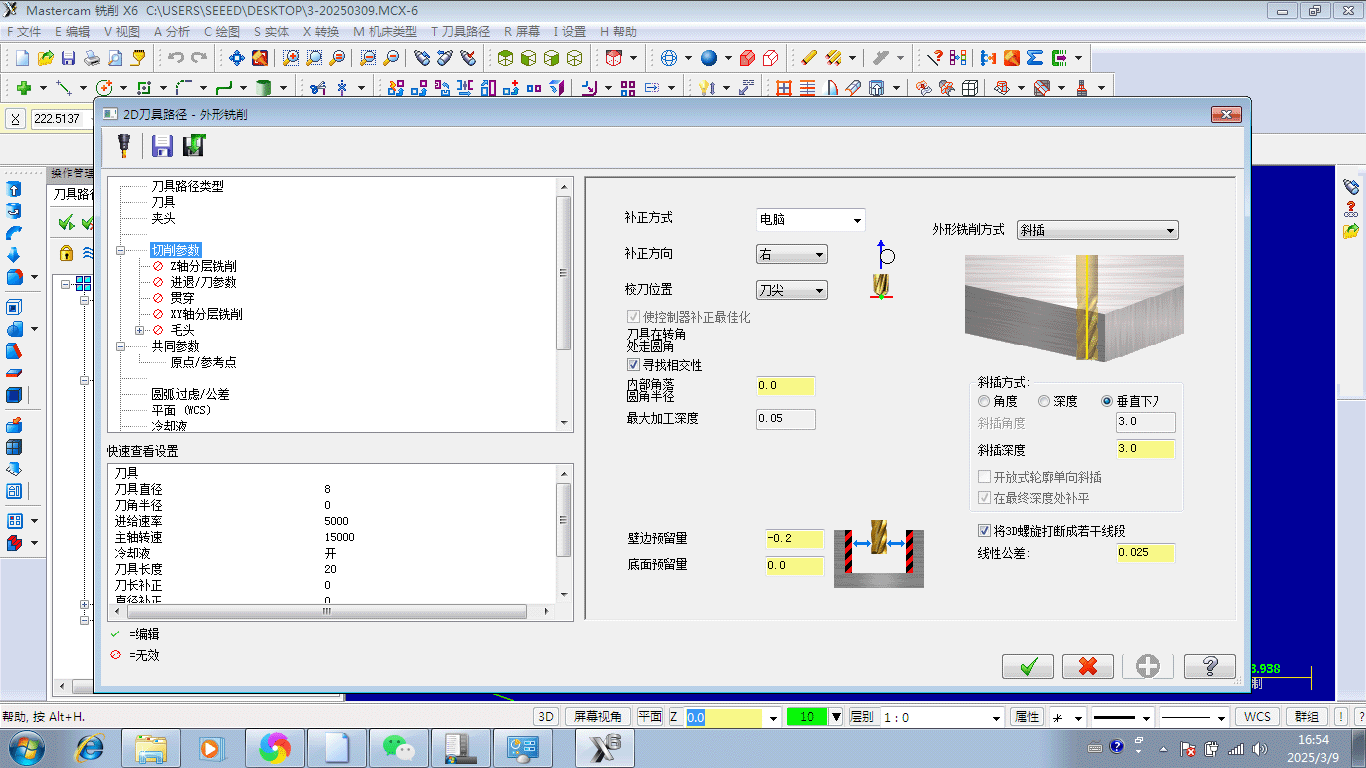

设置切削参数

刀具外形铣削的共同参数设置

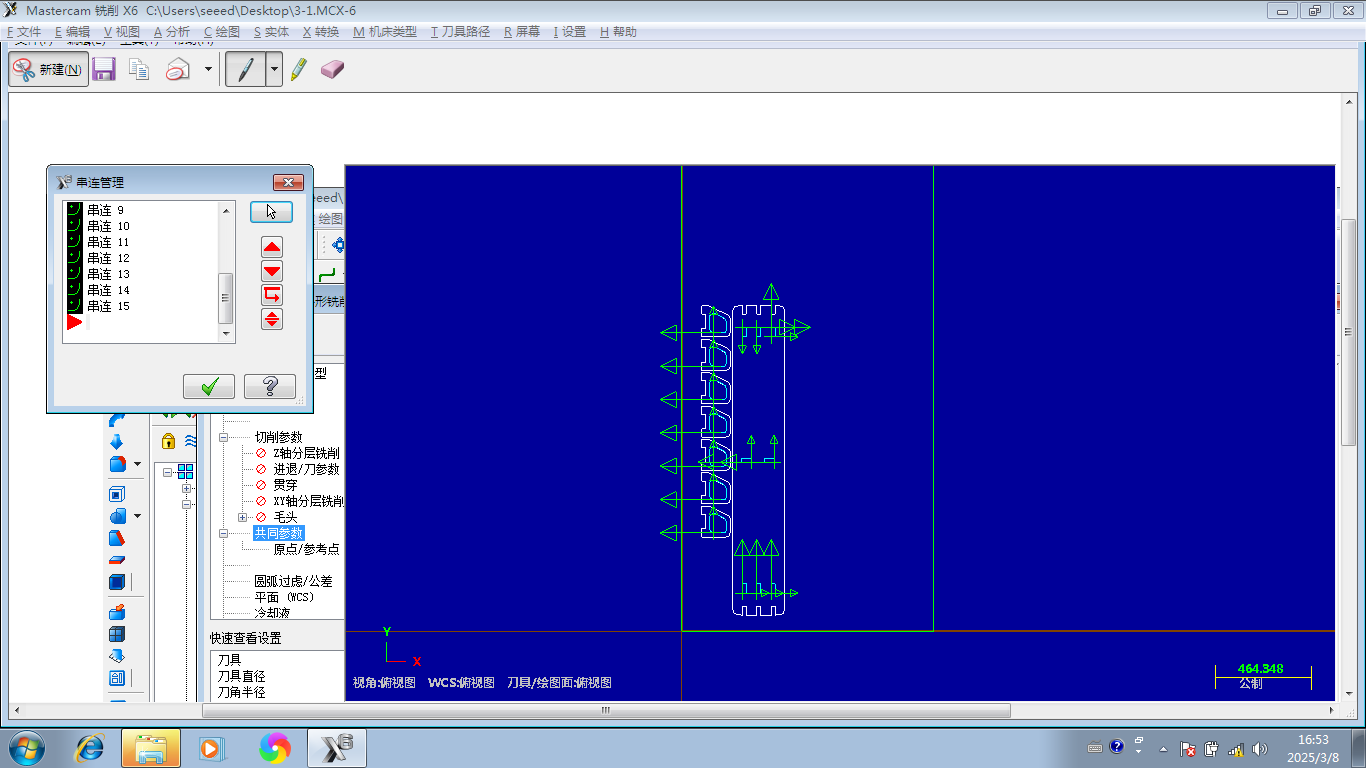

还需要对刀具路径进行串联管理设置,根据前面介绍的“由内到外,由小到大”的原则,安排刀具的切割路径。

规划刀具的切割路径

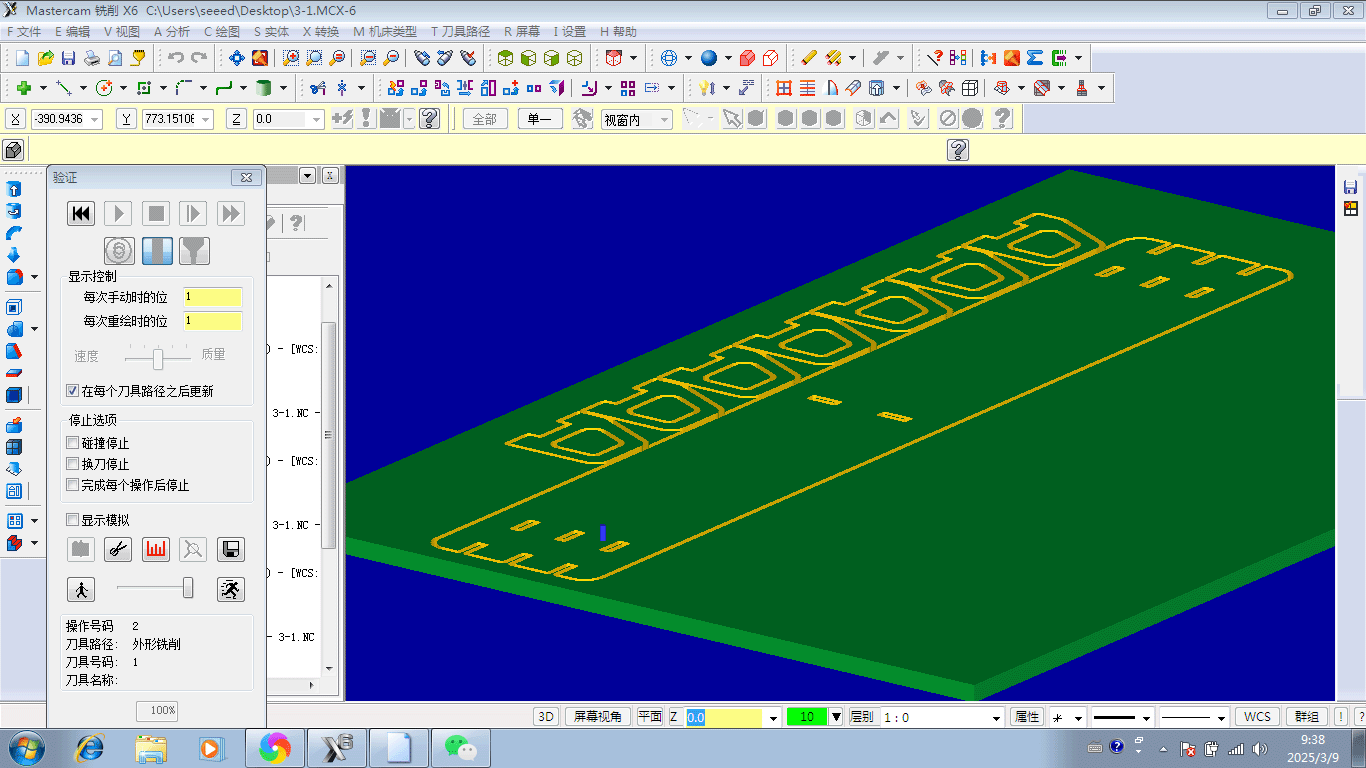

通过模拟刀具路径,可以检查切割过程的细节,注意需要掏空的孔洞刀具线条是在线条的内援运动,用于剪切外轮廓的刀具路线在线条的外援,如下图模拟的刀具路径所示,可以看到切割过程是分层进行的。

分层的刀具切割路径模拟

可以在 3D 模式下模拟刀具的切割过程

- 设置零点:完成布局后,需要设置加工零点。

- 生成加工文件:设置正确的参数后,生成最终 G-Code 加工文件。

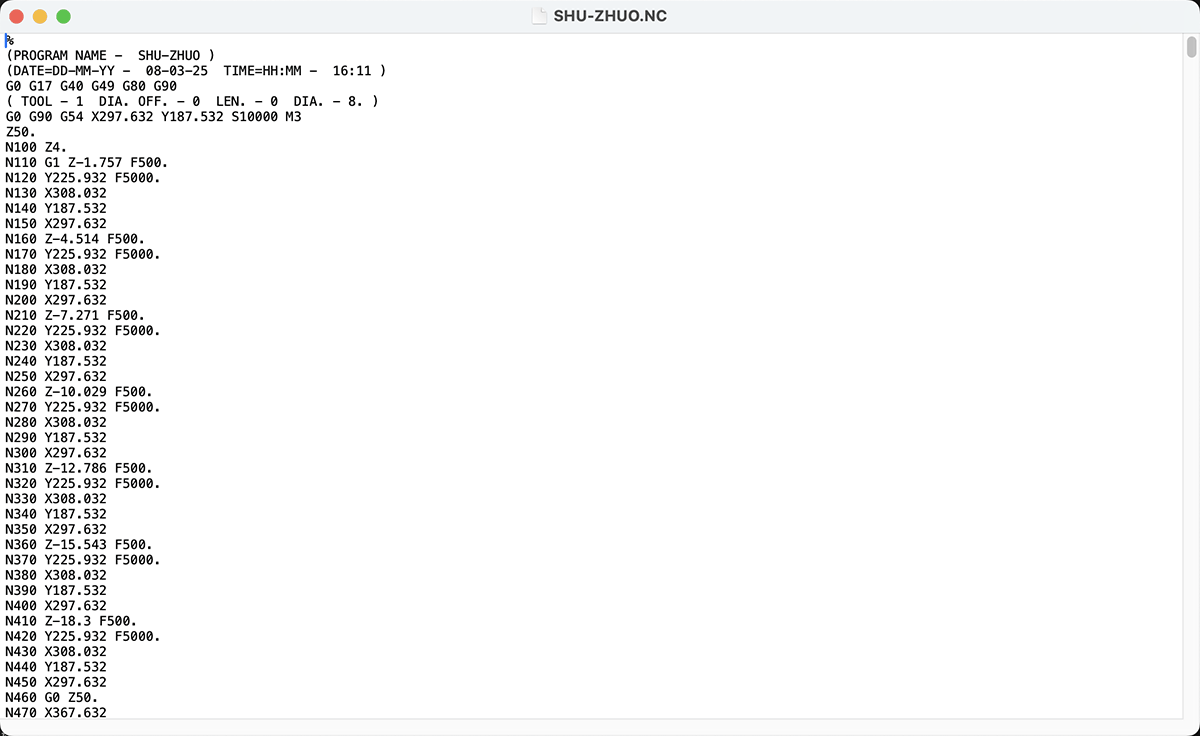

我的书桌最终用于 CNC 切割的 G-Code 文件

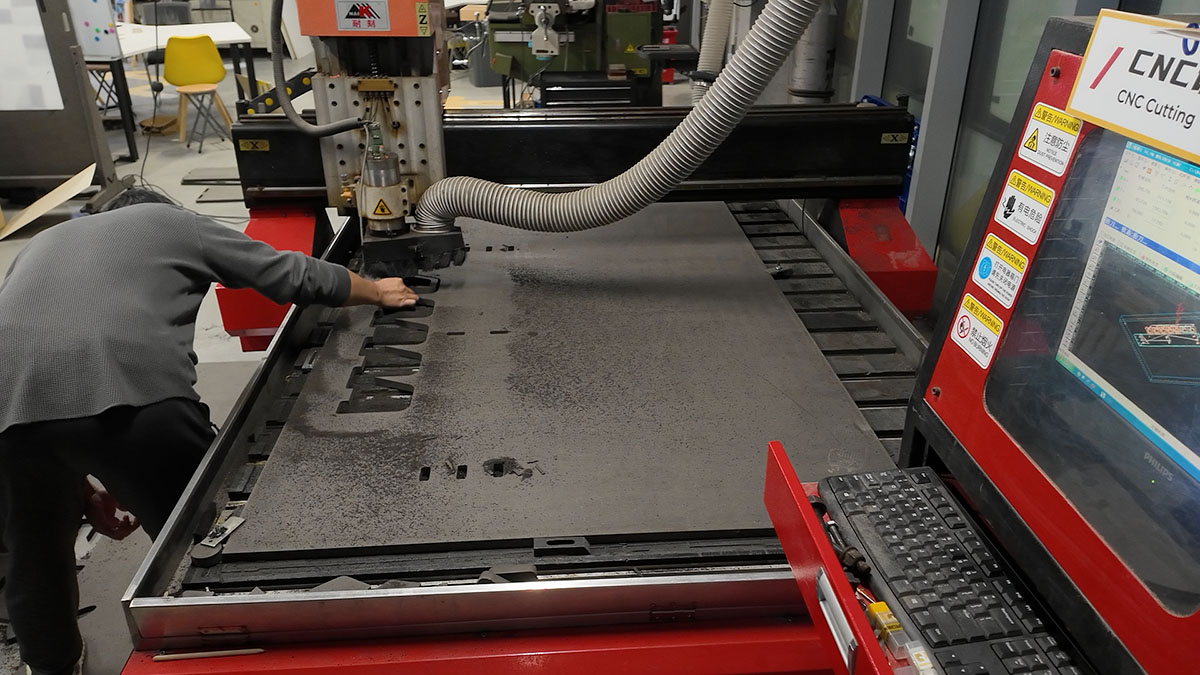

CNC切割过程

在切割过程中,我们遵循了以下步骤:

- 放置加工板

- 固定板材

- **调整加工零点

- **开启空气处理设备

- **确认加工设置

- CNC切割过程监控

切割过程中失去和大板连接的小部件,要及时暂停(按 F10 键),等刀停转后,移走,否则容易在最后一圈破坏位移的零件。

需要及时清理脱离主板材的小部件,注意移走活动部件要在暂停后钻头停转进行

- 清理加工区域

组装显示器支架

在切割完所有部件后,我进行了组装:

- 检查部件

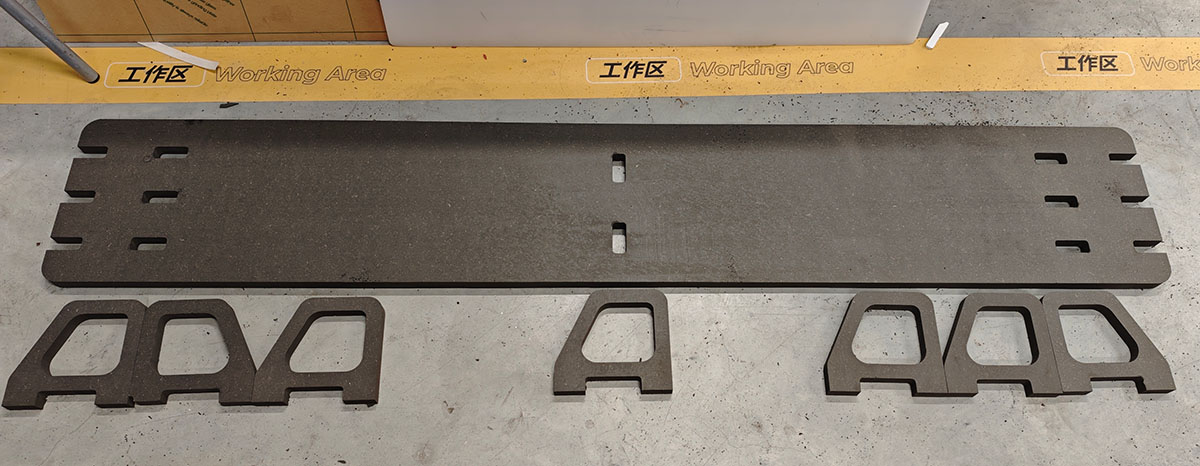

- 最终切割效果

- 内角修整

- 组装连接:用橡胶锤将修整好的板材敲打在一起,完成成品。

打印出的电脑桌零件

因为有上下 3mm 的预留,所以支撑腿很容易就插进顶板了

安装好后测试了一下支撑能力,很结实

成果展示

支架和顶板的缝隙我用热熔胶枪做了填充,让支撑能稳固的和顶板结合。

用热熔胶枪填充了接缝,人生的第一件自己设计制造的家具完工

实际使用效果让我很满意。

马上就投入使用,摆在了我的桌面上

设计源文件

我的显示器支架的 Fusion 设计文件获取:https://a360.co/41OZWJv

DXF 文件,G-Code 的 zip 文件下载:Lei-Feng-desk-dxf-nc.zip

经验总结

- 设计考虑加工限制:在设计时需考虑CNC加工的特性,避免内角等难以加工的结构。

- 刀具选择重要性:优质的刀具对于成功切割至关重要,软刀具容易断裂导致工作中断。

- 参数化设计优势:通过参数化设计,可以轻松适应不同厚度的材料和调整尺寸。

- 内孔设计:对于需要镶嵌板材的细小方形内孔,应将宽度左右各增大3mm,确保板材可以嵌入。

- 安全第一:在整个过程中,安全始终是首要考虑因素,包括正确佩戴防护装备和了解紧急停止程序。

Lei Feng Fab Academy 2025

Lei Feng Fab Academy 2025