第 8 周小组作业:电子生产设计规则特性化与PCB外发制作

文档撰写:冯磊

作业目标

本次小组作业的主要目标是:

- 针对实验室内部PCB生产过程,特性化设计规则,记录进给速度、下刀速率、切割深度(走线和外框)以及所使用的工具

- 将设计好的PCB通过网络方式发送到电路板厂家制作。

更多小组作业内容请看:https://fabacademy.org/2025/labs/chaihuo/docs/week8/week08_group_assignment_pcb_rules/

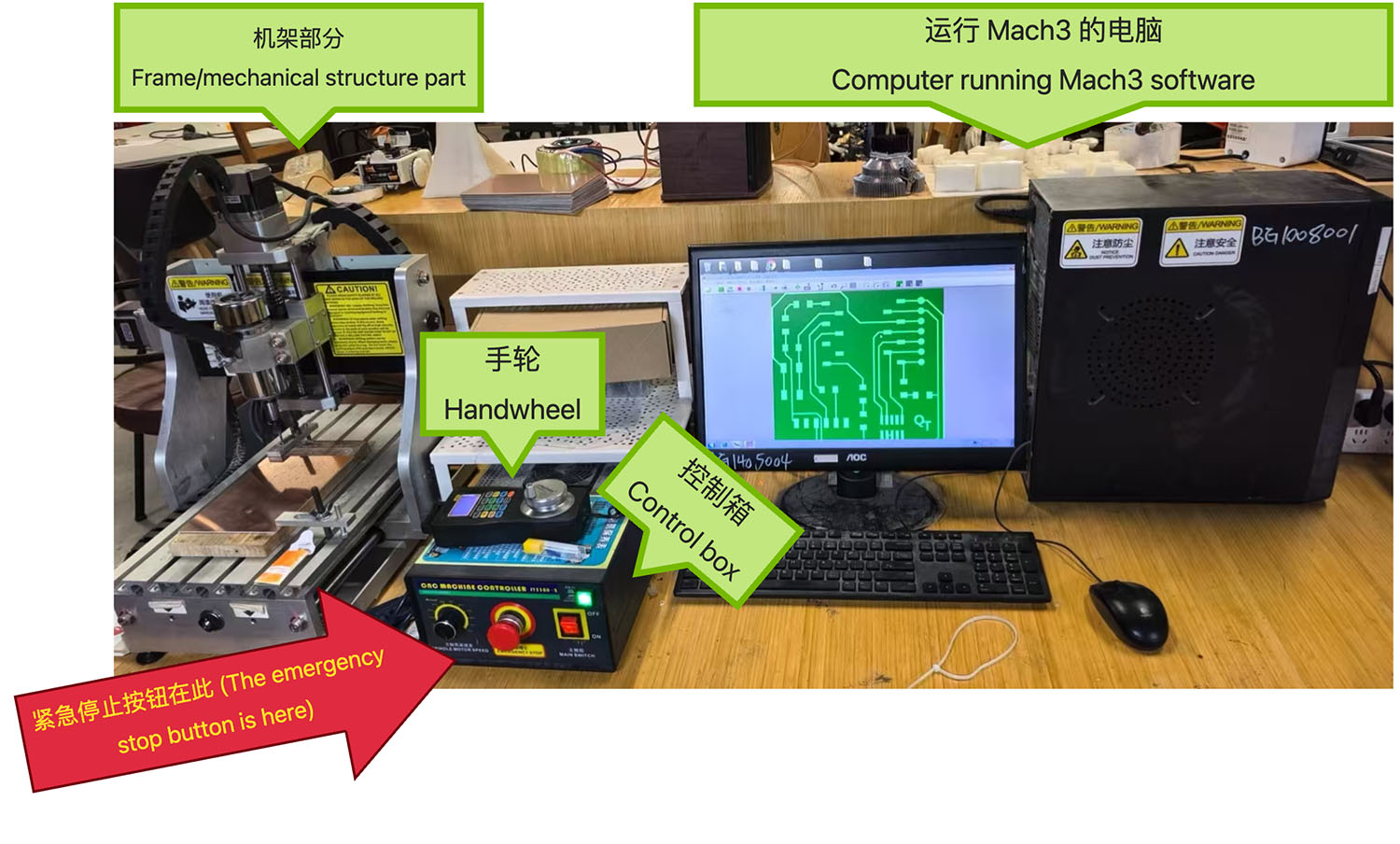

实验室小型 CNC 机器介绍

在柴火创客空间,我们使用的是一台晶研仪器生产的小型 CNC 雕刻机 JY5300-2,<font style="color:rgb(28, 30, 33);">它可以通过电脑和有线遥控器进行控制</font>。Matthew 对我们进行了设备使用的培训和指导。

柴火创客空间的小型 CNC雕刻机,Matthew 在向我们培训如何使用设备

Matthew 所指的按钮,是控制箱上断开/连接 PC 的按钮

该机器的主要技术规格如下:

- 工作台面积:约40cm x 30cm

- 最大雕刻深度:约5mm

- 定位精度:0.01mm

- 重复精度:0.05mm

- 控制方式:并口连接计算机

- 控制 CNC 的软件:Mach 3

晶研仪器生产的小型 CNC 雕刻机

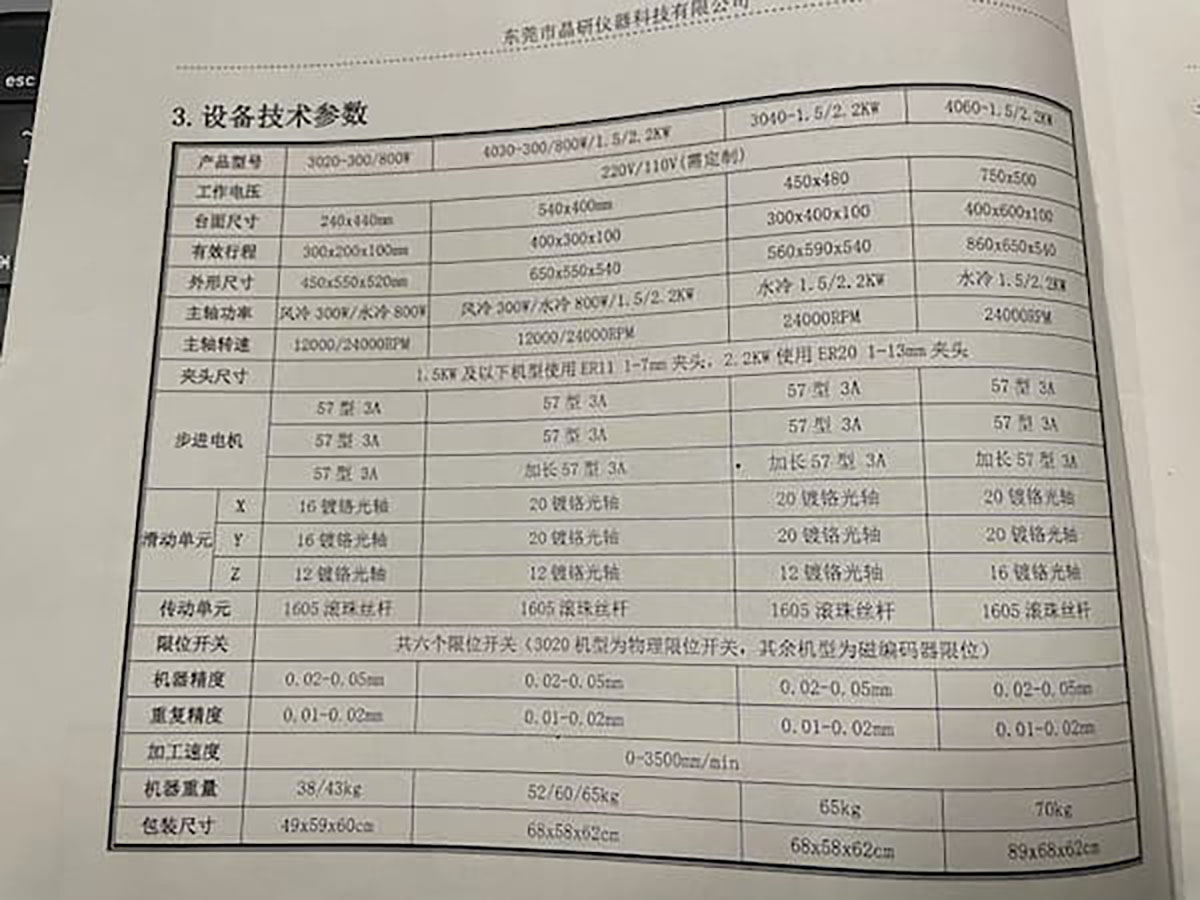

设备手册上的参数表

设备手册上的功能按键说明

工具与材料

切削工具

实验室配备了多种不同规格的铣刀,以满足不同的切割需求:

各种不同类型的切削工具:1/64英寸铣刀、1/32英寸铣刀和V型刀头

我们在本次作业中主要使用了以下工具:

- 1/64英寸(0.4mm)V型刀头(下图左):用于精细切割电路走线

- 1/32英寸(0.8mm)直槽铣刀(下图右):用于钻孔和切割电路板外形轮廓

经过比较测试,V型刀头在切割电路走线时效果更好,表面更加平整光滑。

我们准备用的 1/64英寸(0.4mm)V型刀头(左)和1/32英寸(0.8mm)直槽铣刀(右)

PCB材料

我们使用的是标准的单面覆铜板:

- 材料:FR-1/FR-4玻璃纤维环氧板

- 厚度:1.6mm

- 铜层厚度:35μm(1oz)

覆铜板在切割前,需要再背面贴上双面胶,以便能更稳固的固定再作为垫板的木版上。然后还需要将黏在木版上的覆铜板用夹具固定

Matthew 指导我们如何对设备归零和校准 Z 轴高度

工作流程与G代码生成

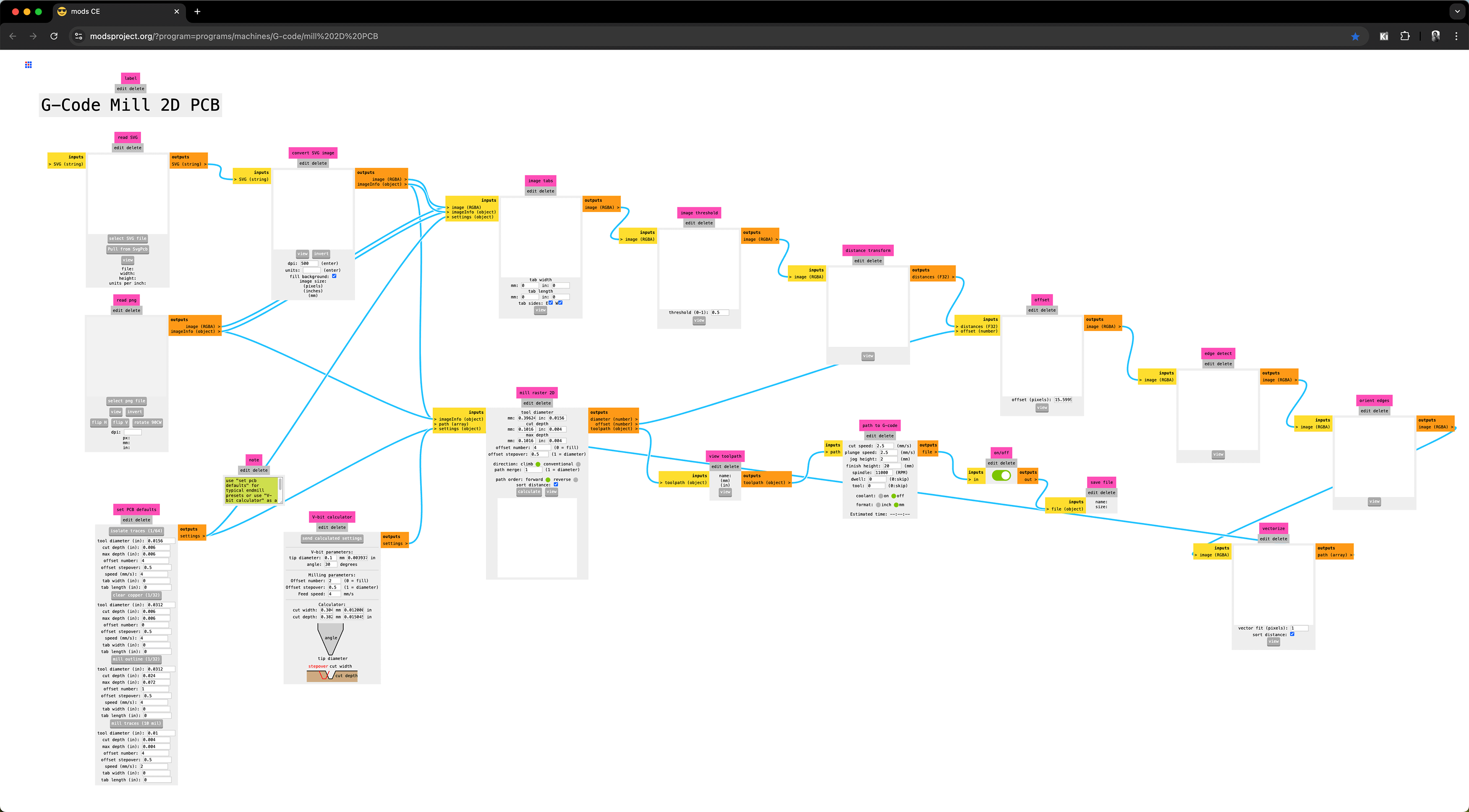

CNC机器需要G代码来执行切割操作。我们使用 Mods CE 转换图像

- 访问 Mods项目网站

G-Code Mill 2D PCB

- 上传PNG或SVG格式的图像文件(无损分辨率格式)

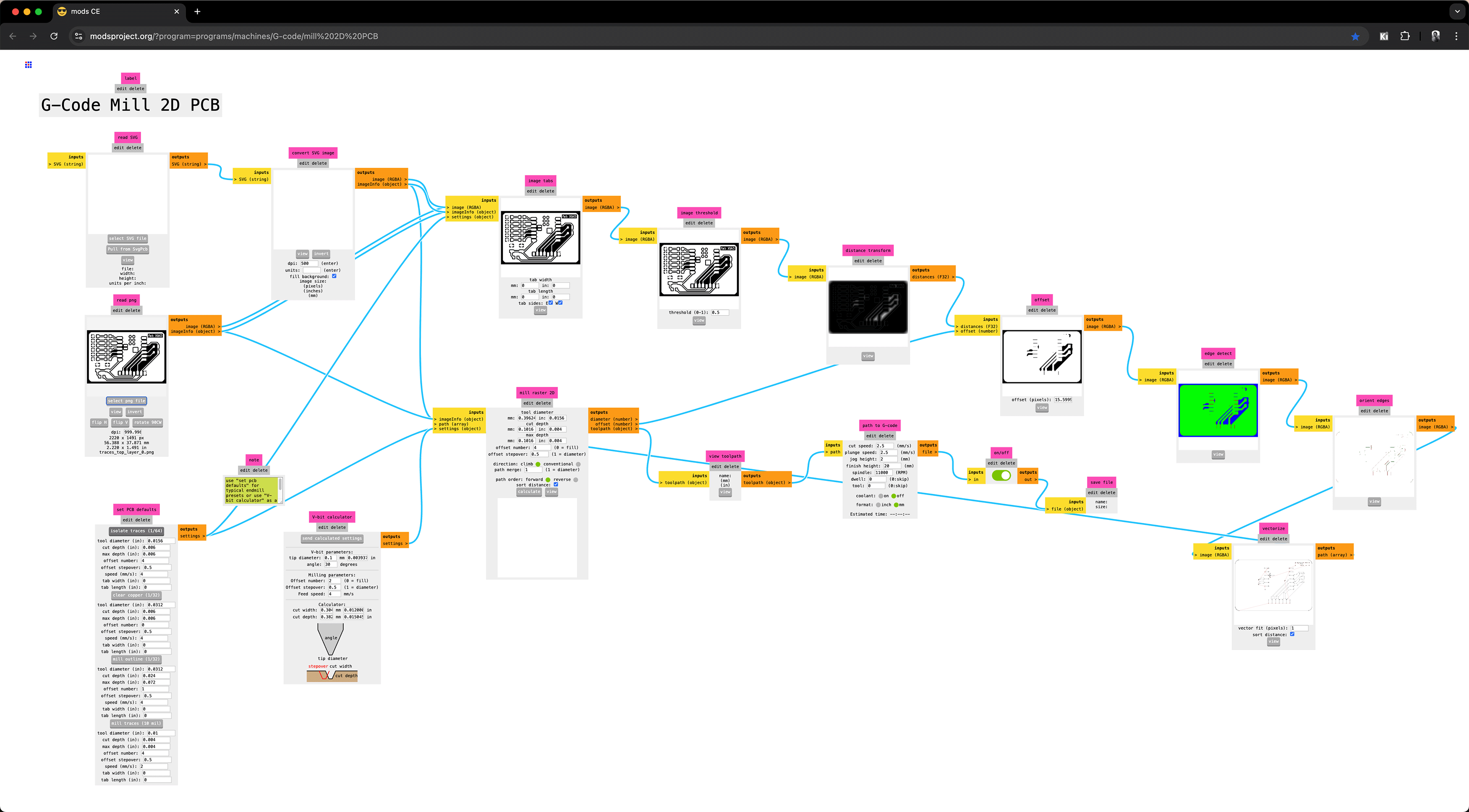

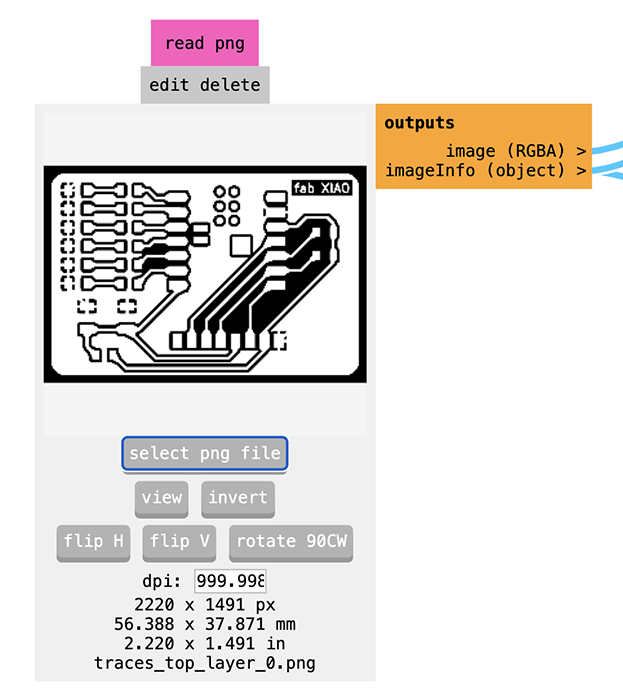

这个界面是 MODs 软件中用于导入和处理 PCB 设计 PNG 文件的模块。解释一下各个元素的功能:

顶部控制区

- read png:当前模块的名称,用于读取和处理 PNG 图像文件。

- edit delete:编辑或删除当前模块的选项。

中央区域(图像显示)

- 显示当前加载的 PCB 设计图像(这里是 XIAO 扩展板的 PCB 走线图)。

- 图像显示为黑白两色,黑色区域代表铜层,白色区域代表要铣削的区域。

底部控制按钮

- select png file:点击选择并上传 PNG 文件

- view:查看当前图像的完整视图

- invert:反转图像颜色(黑变白,白变黑),用于转换铣削策略

- flip H:水平翻转图像

- flip V:垂直翻转图像

- rotate 90CW:将图像顺时针旋转 90 度

图像信息区域

- dpi:图像分辨率(每英寸点数),这里设置为 999.998

- 2220 x 1491 px:图像像素尺寸(宽 x 高)

- 56.388 x 37.871 mm:实际物理尺寸(毫米)

- 2.220 x 1.491 in:实际物理尺寸(英寸)

- traces_top_layer_0.png:当前加载的文件名

右侧输出区域

- outputs:输出信息区域标题

- image (RGBA):输出的图像数据(RGBA 格式)

- imageInfo (object):包含图像的详细信息的对象

重要使用说明

- DPI 设置的重要性:

- DPI 值决定了从像素到实际物理尺寸的转换比例

- 确保 DPI 设置正确,否则铣削尺寸会不准确

- 图像方向:

- 使用翻转和旋转按钮确保图像方向正确

- 需要根据您的 CNC 机器坐标系统进行调整

- 反转功能:

- 黑色区域代表要铣削掉的部分(即电路隔离沟槽)

- 白色区域代表要保留的铜层(即电路走线和焊盘)

- 在 PCB 铣削过程中,CNC 机器会沿着黑色的线条和区域进行铣削,移除铜层形成隔离沟槽,从而创建出所需的电路图案。如果导入的图像与此约定相反(例如白色表示要铣削的部分),则需要使用"invert"按钮反转颜色。

- 尺寸确认:

- 在进行实际铣削前,确认显示的物理尺寸(mm 或 in)与您预期的设计尺寸相符

导入 PNG 文件后,需要将此图像传递给我们之前讨论的铣削模块(如 isolate traces、mill outline 等),以生成实际的 G 代码文件用于 CNC 机器。

- 配置切割参数

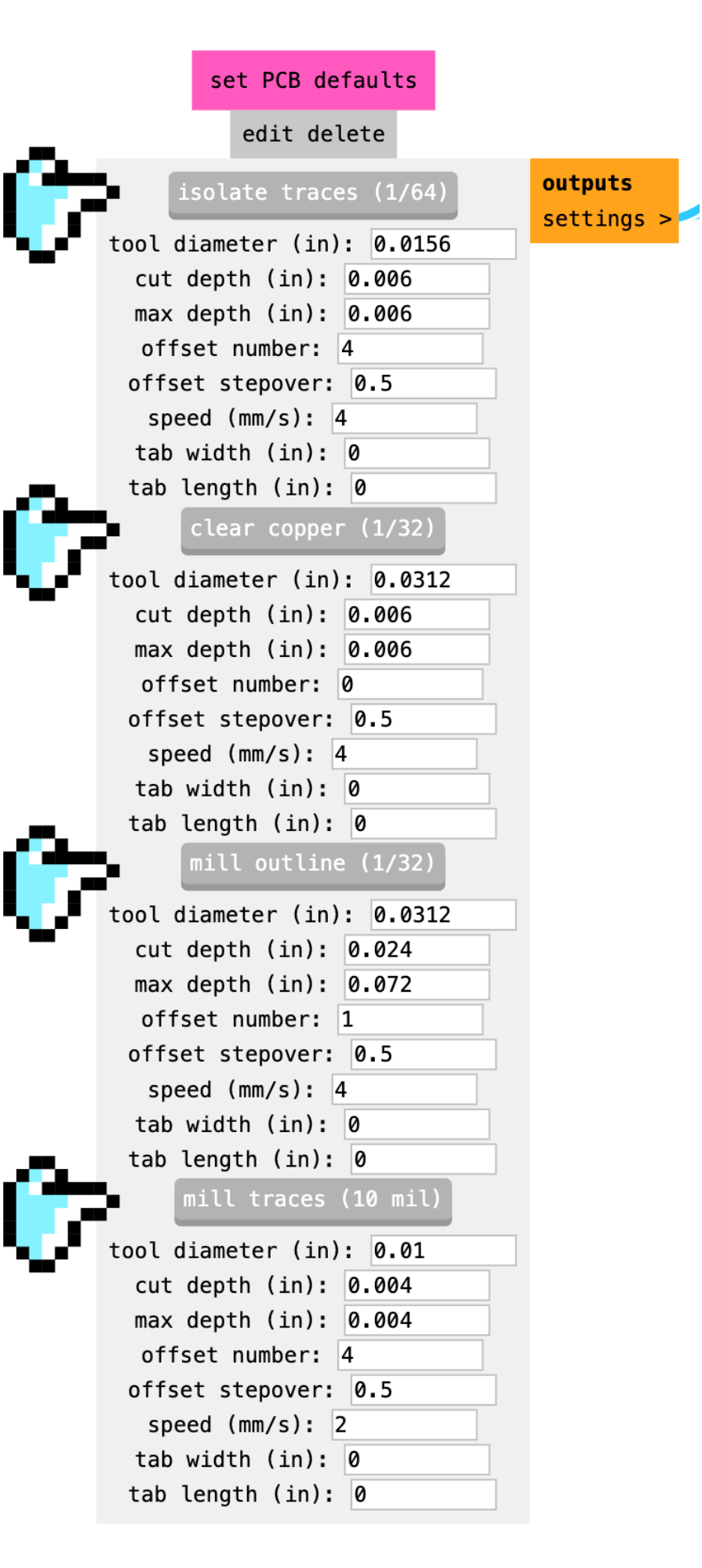

这张图显示的是 MODs 软件中用于 PCB 铣削的默认参数设置,下面详细解释各个参数的含义:

整体功能区域

- set PCB defaults:设置 PCB 铣削的默认参数

- edit delete:编辑或删除当前设置

工艺类型(四种不同的加工方式)

- isolate traces (1/64):隔离走线(使用 1/64 英寸刀具)

- clear copper (1/32):清除铜层(使用 1/32 英寸刀具)

- mill outline (1/32):铣削板子外框(使用 1/32 英寸刀具)

- mill traces (10 mil):铣削精细走线(使用 10 mil 刀具)

共同参数解释

每种工艺都有以下参数设置:

- tool diameter (in):刀具直径(英寸)

- 不同工艺使用不同尺寸刀具(从 0.01 英寸到 0.0312 英寸不等)

- cut depth (in):单次切削深度(英寸)

- 表示每次通过时切削的深度

- 走线隔离通常在 0.004-0.006 英寸

- 外框切割较深,为 0.024 英寸

- max depth (in):最大切削深度(英寸)

- 铣削的总深度

- 对于外框,设置为 0.072 英寸(约 1.83mm),略大于标准 1.6mm PCB 厚度

- offset number:偏移次数

- 表示围绕目标路径的切削次数

- 走线隔离通常设为 4,确保完全隔离铜线

- 外框切割只需 1 次精确沿线切割

- offset stepover:偏移步进量

- 相邻切削路径之间的重叠比例(0.5 表示重叠 50%)

- 所有工艺都设为 0.5,这是一个平衡效率和质量的值

- speed (mm/s):切削速度(毫米/秒)

- 刀具移动的速度

- 较粗的工具速度较快(4mm/s)

- 精细刀具降低到 2mm/s 避免损坏

- tab width (in) 和 tab length (in):连接桥宽度和长度(英寸)

- 切割外框时保留的小连接点,防止板子在切割完成前脱落

- 设为 0 表示不使用连接桥

各工艺特点对比

- 隔离走线 (1/64):

- 使用细刀具(0.0156 英寸/约 0.4mm)

- 浅切削(0.006 英寸)

- 多次偏移(4次)确保线路完全隔离

- 清除铜层 (1/32):

- 使用较粗刀具(0.0312 英寸/约 0.8mm)

- 相同的切深(0.006 英寸)

- 无偏移(0),直接清除指定区域

- 外框切割 (1/32):

- 使用同样的粗刀具(0.0312 英寸)

- 较深的切削(0.024 英寸每次)

- 较深的最大深度(0.072 英寸/约 1.83mm)确保完全切透

- 精细走线 (10 mil):

- 使用最细刀具(0.01 英寸/约 0.25mm)

- 最浅的切削(0.004 英寸)

- 最慢的速度(2mm/s)保护精细刀具

这些参数是经过优化的默认值,适用于大多数标准 PCB 铣削任务。根据您的具体设备和材料,可能需要进行一些微调。

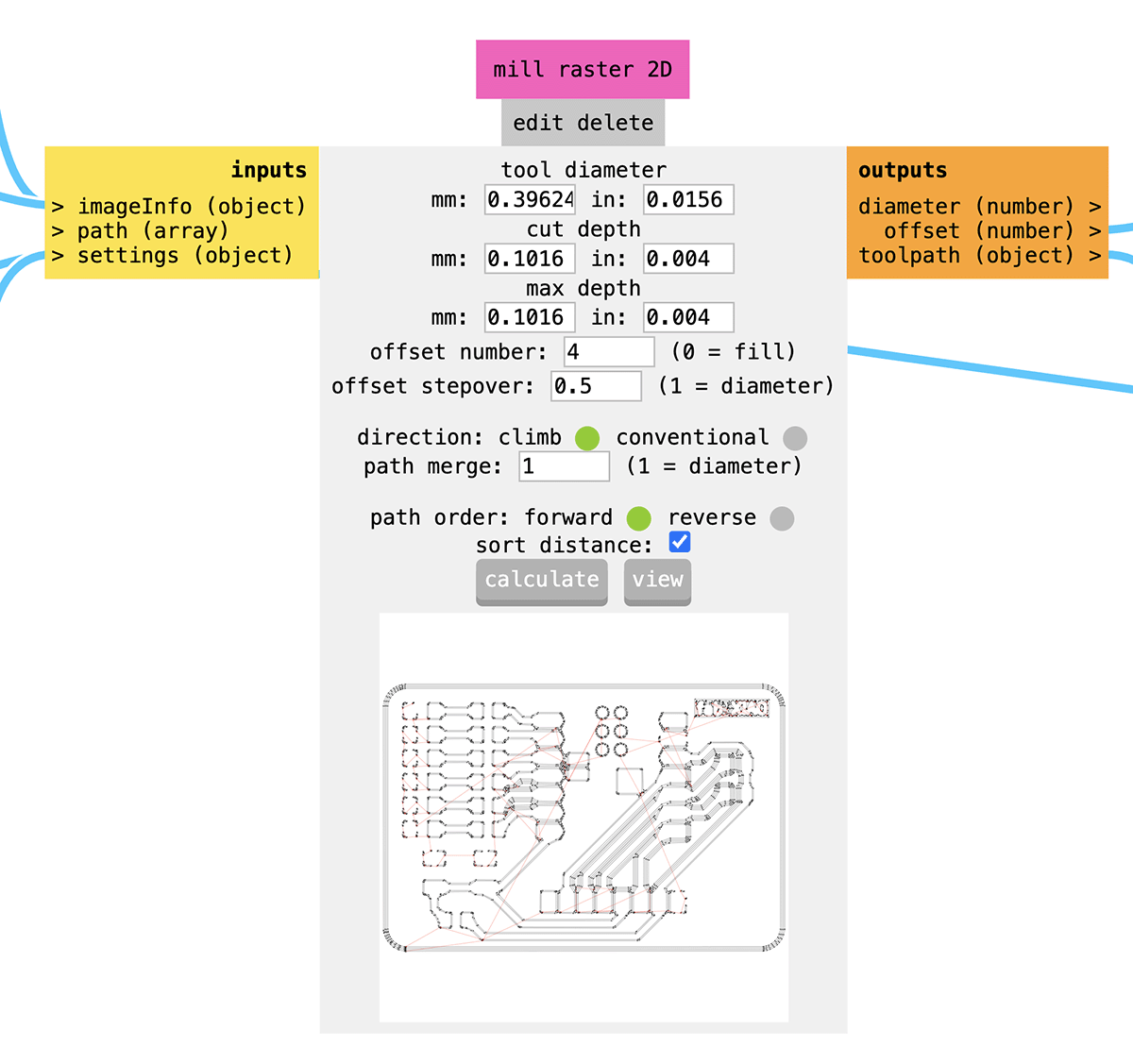

- 生成.nc格式的G代码文件,通过 mill raster 2D 模块输出,点击此模块的“calculate(计算刀具路径)”按钮,还会在计算完成后立即获得.nc 文件下载。

个界面显示的是 MODs 软件中的 "mill raster 2D" 模块,它用于将之前导入的 PNG 图像转换为 CNC 铣床可执行的刀具路径。下面详细解释这个界面的各个部分和参数:

主要区域

顶部控制区

- mill raster 2D:模块名称,用于将位图(栅格)图像转换为铣削路径

- edit delete:编辑或删除当前模块

左侧输入区(黄色)

- inputs:输入数据标签

- imageInfo (object):从上一步导入的图像信息

- path (array):定义的路径数组

- settings (object):配置设置对象

右侧输出区(橙色)

- outputs:输出数据标签

- diameter (number):计算出的刀具直径

- offset (number):计算出的偏移量

- toolpath (object):生成的刀具路径对象,将被发送到 CNC 控制器

中央配置区(灰色)

刀具设置

- tool diameter:刀具直径,同时显示毫米(0.39624mm)和英寸(0.0156英寸)

- 这是标准的1/64英寸铣刀,用于PCB走线隔离

切削深度设置

- cut depth:单次切削深度,0.1016mm(0.004英寸)

- 每次通过铣削的深度

- max depth:最大切削深度,也是0.1016mm(0.004英寸)

- 对于走线隔离,通常只需切削到足够切断铜层的深度

偏移设置

- offset number: 4:偏移次数

- 值为4表示会创建4条平行的切削路径,确保完全隔离走线

- 说明"(0 = fill)"指出设为0时会进行填充铣削

- offset stepover: 0.5:偏移步进量

- 值为0.5表示相邻路径重叠50%

- 说明"(1 = diameter)"表示设为1时步进量等于刀具直径

切削方向和路径设置

- direction:选择铣削方向

- climb(顺铣):已选择,通常产生更好的切削质量

- conventional(逆铣):未选择

- path merge: 1:路径合并阈值

- 值为1(等于刀具直径)表示相距小于刀具直径的路径会被合并

- path order:路径顺序

- forward(正向):已选择

- reverse(反向):未选择

- sort distance:已勾选,表示将按距离排序路径,减少刀具移动

底部控制按钮

- calculate:计算刀具路径,还会在计算完成后立即获得.nc 文件下载

- view:查看计算出的路径

底部预览区

- 显示计算出的刀具路径预览

- 可以看到刀具将沿着电路板走线的边缘移动,创建隔离沟槽

- 图像中显示的是您的XIAO扩展板设计的铣削路径

工作原理

这个模块的工作过程是:

- 读取导入的PNG图像(黑色区域表示要铣削的部分)

- 根据设置的参数(刀具尺寸、切削深度等)计算出铣削路径

- 生成优化的刀具移动轨迹(如图中所示的线条)

- 这些线条表示CNC机器将如何移动刀具来创建隔离沟槽

在预览图中,可以看到刀具将沿着电路板走线的边缘铣削,形成隔离沟槽。每条线代表一次刀具通道,多条平行线(由offset number参数控制)确保完全切断铜层以隔离电路。

点击"calculate"后,系统会生成详细的刀具路径;点击"view"可以预览这些路径,确保它们符合您的设计意图。

参数测试与记录

因为和 2024 年的小组使用的相同设备,我们参数测试参考了 Matthew 的文档:CNC cutting, MCU development board making and testing。

小组个人作业切割

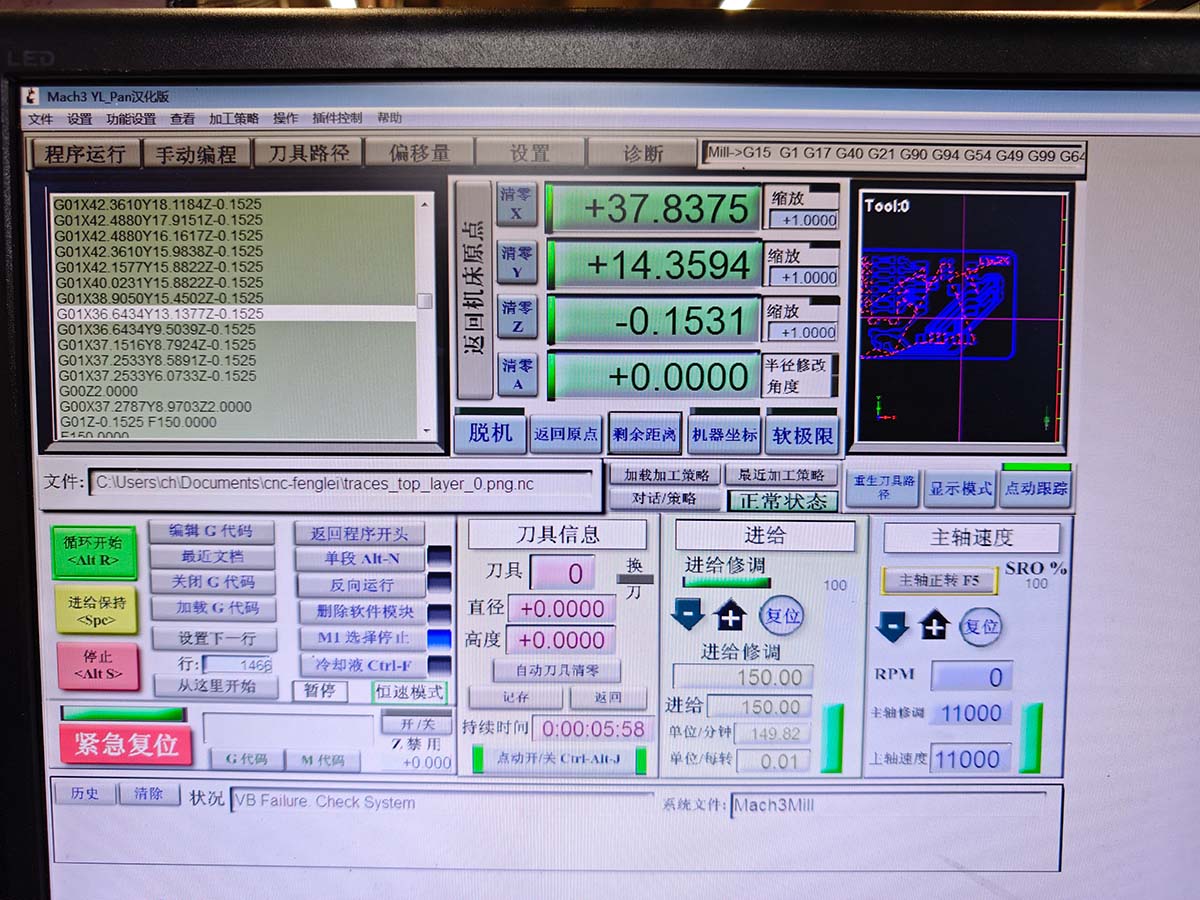

通过 Mods CE 导出的 2 个.nc 文件,通过 U 盘,在运行 Mach3 的电脑上分别加载,通常的顺序是:

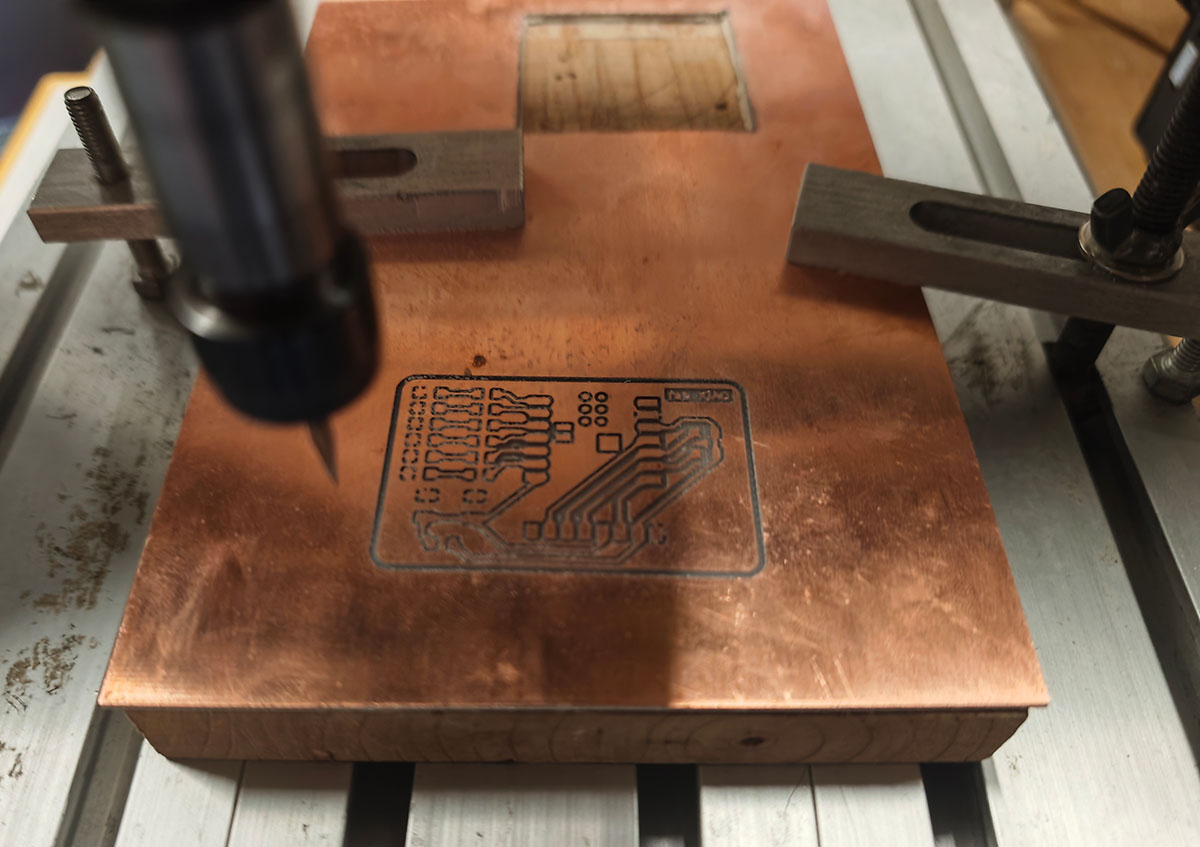

- 先换 1/64英寸(0.4mm)V型刀头,加载隔离走线的 .nc 文件,在 Mach3 设置好原点,切割出走线,如下图所示。

Mach3 在切割走线文件

完成走线的切削,这一步完成后,切记不要动板子

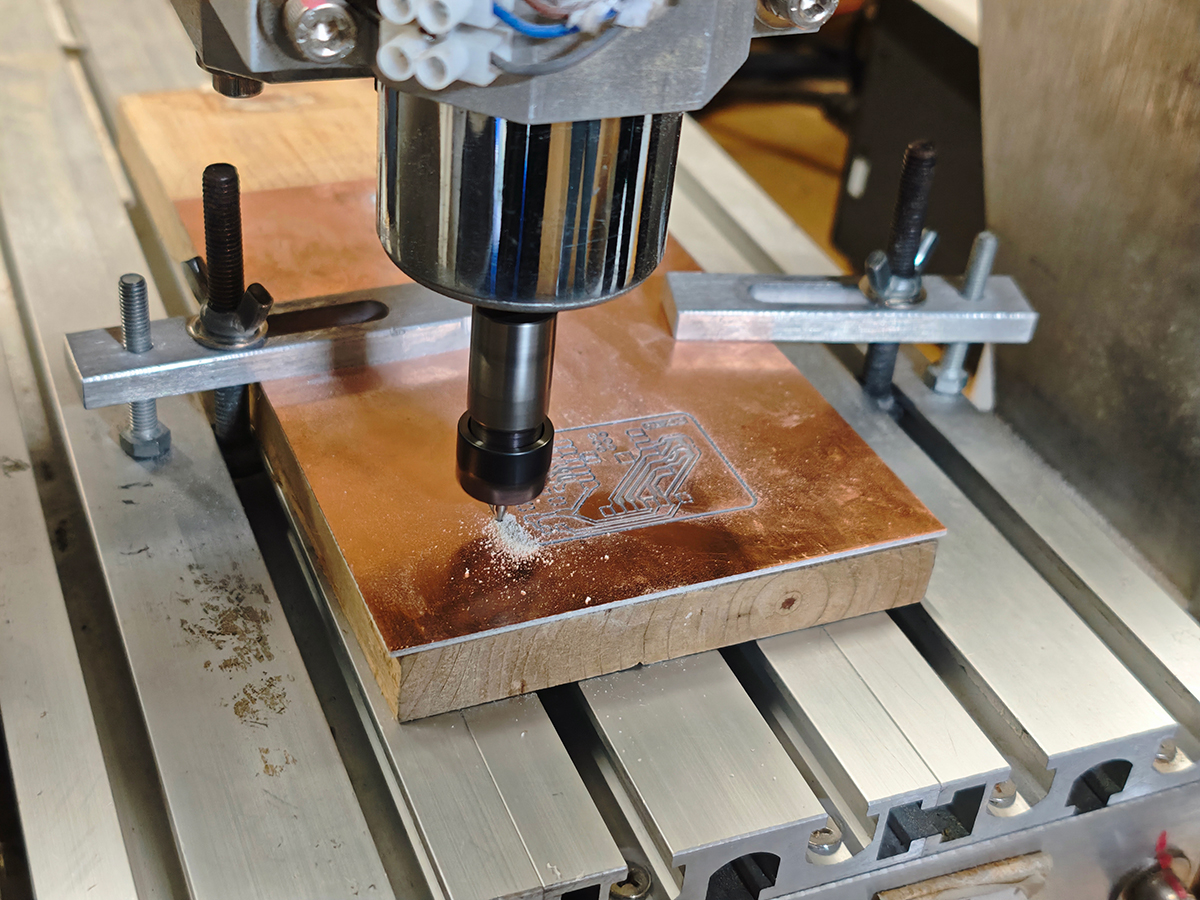

- 完成走线切削后,切记不要动板子,更换 1/32英寸(0.8mm)直槽铣刀刀头,然后加载边框切割文件,切割边框。

更换 1/32英寸(0.8mm)直槽铣刀刀头

加载边框切割.nc 文件切割

切割边框会比较深,会出很多碎屑

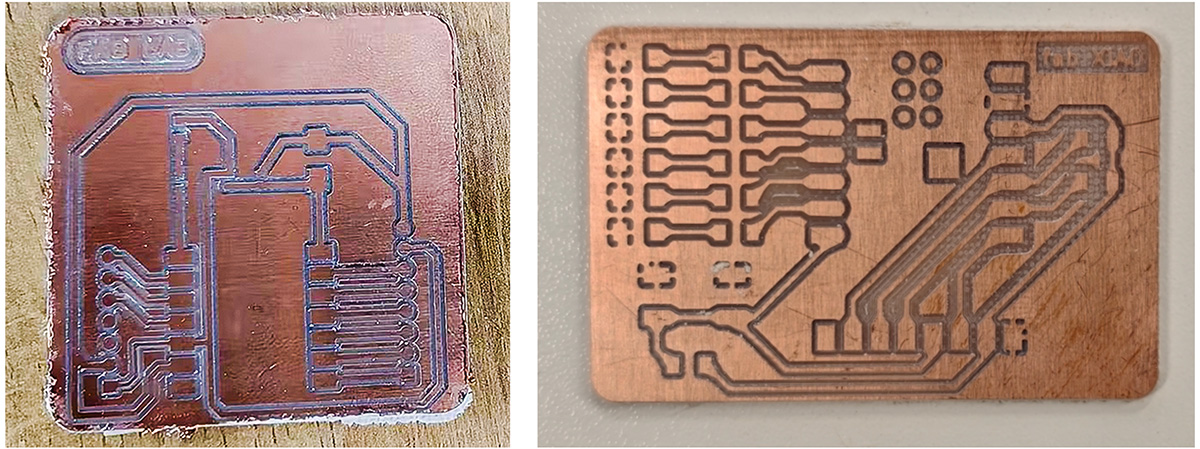

我和刘鸿泰分别完成了各自作业的切割工作,鸿泰担心自己的线路部分有点太细(他按 0.25mm 宽的走线设计的 PCB),这会给后期的焊接带来进一步的挑战。我是按 0.5mm 宽的走线设计,感觉对于铣削制造 PCB 会更友好一些。

左侧鸿泰的板子使用 0.25mm 的走线宽度,感觉有些过细。我使用 0.5mm 的走线宽度,对于铣削工艺制造 PCB 感觉要友好一些

挑战与解决方案

在完成这次小组作业的过程中,我们遇到了一些挑战,但都成功解决了:

设备连接问题

我们在周五晚上发现驱动CNC的电脑无法点亮,这台电脑已经使用多年。经过多次尝试:

- 周六,组员刘鸿泰购买了USB转并口适配器,尝试在另一台电脑上安装CNC软件,但设备仍无法被识别。

- 周一上午,柴火创客空间管理员李晋豪为故障电脑更换了新电源,成功解决了电脑不能启动的问题,也由此损失了周末 2 天的宝贵时间,这直接导致我们后续的焊接和文档时间不足。

设备启动问题

周一晚上,在Matthew的指导下进行培训时,我们仍然无法让CNC机器工作。经管理员李晋豪提醒,发现问题出在急停按钮上:

急停按钮被按下后不会自动弹起,需要手动旋转释放,这是一种安全设计。

CNC机器的红色急停按钮,如果电脑无法连接 CNC,手轮显示屏不亮,大概率是这个急停按钮没有释放

释放急停按钮后,机器恢复正常工作状态,我们得以顺利完成测试和切割。

经验总结

通过这次小组作业,我们总结出以下关键经验:

- 预检查很重要:使用设备前检查电源、连接和急停按钮状态

- 参数优化是关键:不同工具需要不同的切削参数,需要多次测试才能获得最佳效果

- 材料固定要牢固:PCB板在切割过程中容易翘起,需要使用双面胶和固定板同时固定

- 工具选择影响质量:V型刀头对于切割走线效果更好,而直槽铣刀适合切割外形

- 清洁与维护:切割完成后及时清理设备,延长工具寿命

参考资源

向PCB制造商提交设计:嘉立创制板经验分享

本文记录了我向嘉立创提交PCB设计的完整流程,作为第8周电子产品制作课程的小组作业成果。通过这次实践,我们掌握了从设计到提交、下单、审核再到最终生产的全过程,为以后的PCB制作积累了宝贵经验。

准备工作

设计文件准备

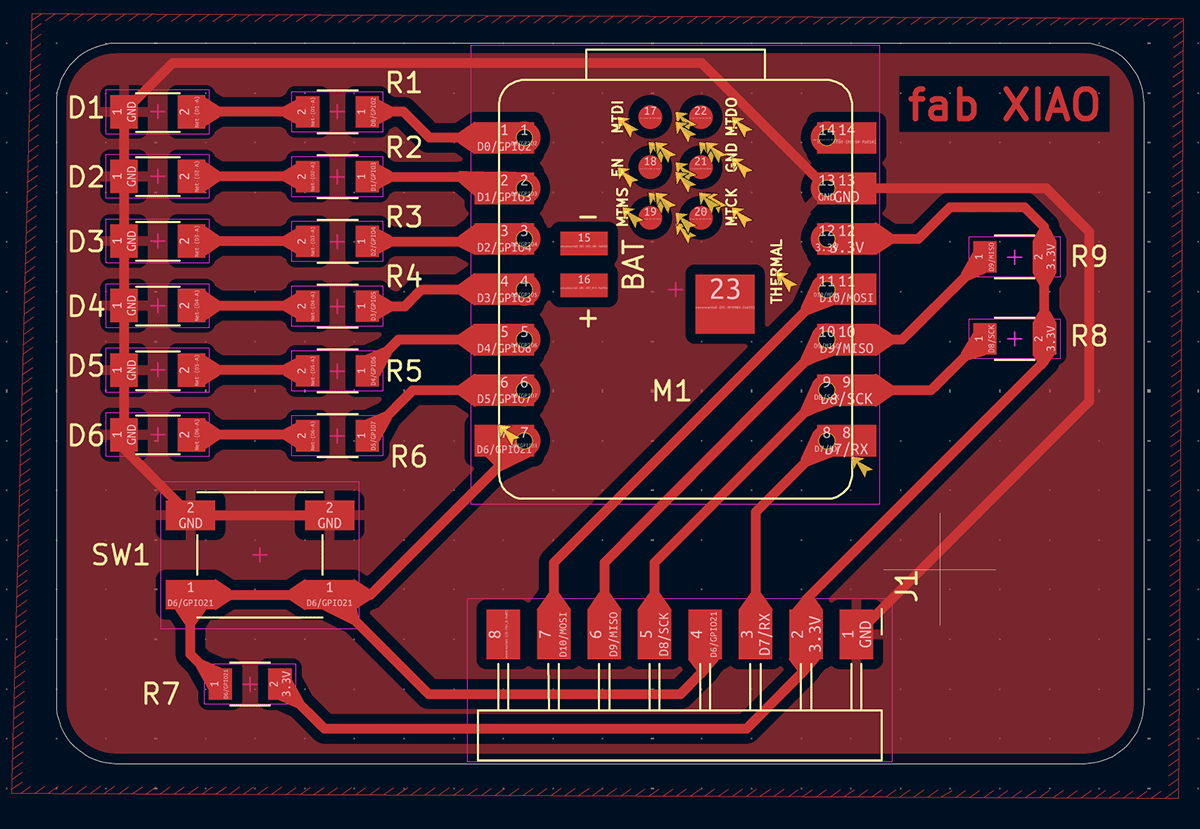

在第 6 周的作业中,我设计了一个基于XIAO ESP32C3的扩展板。

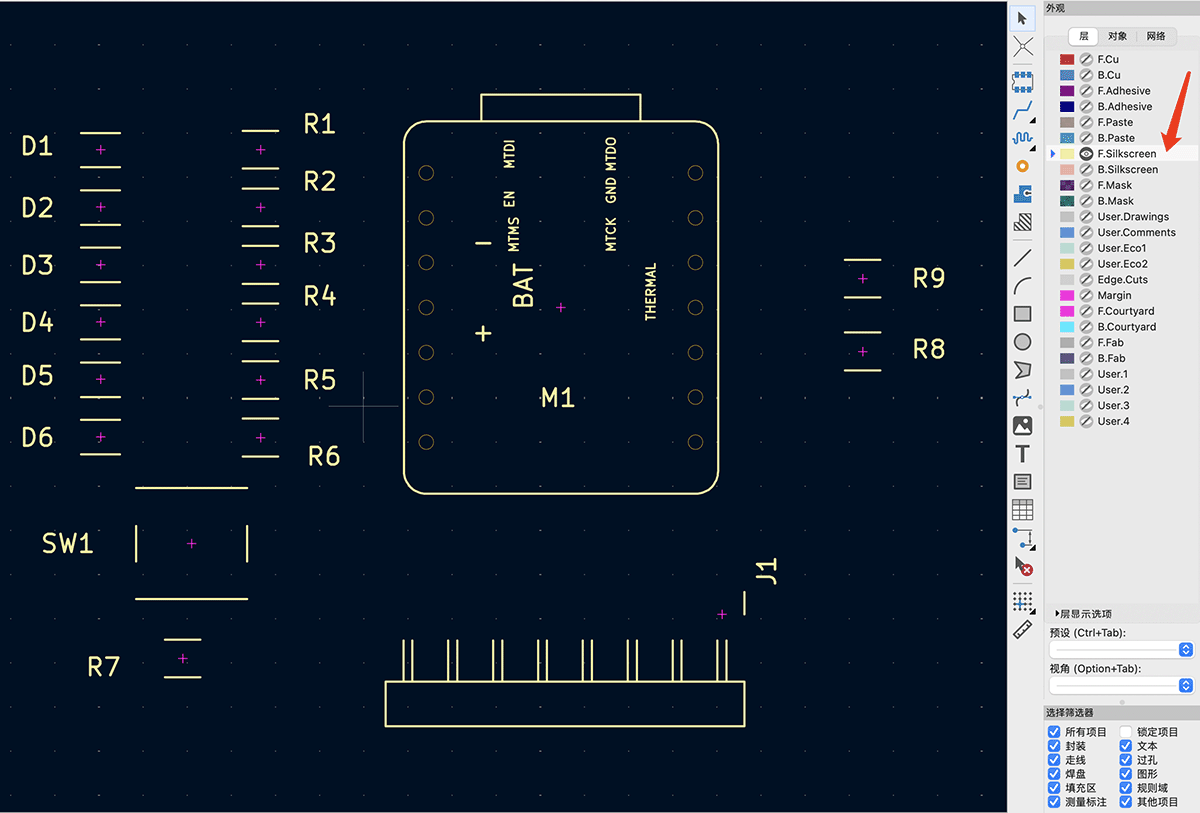

第 6 周个人作业准备好的 PCB 设计文件

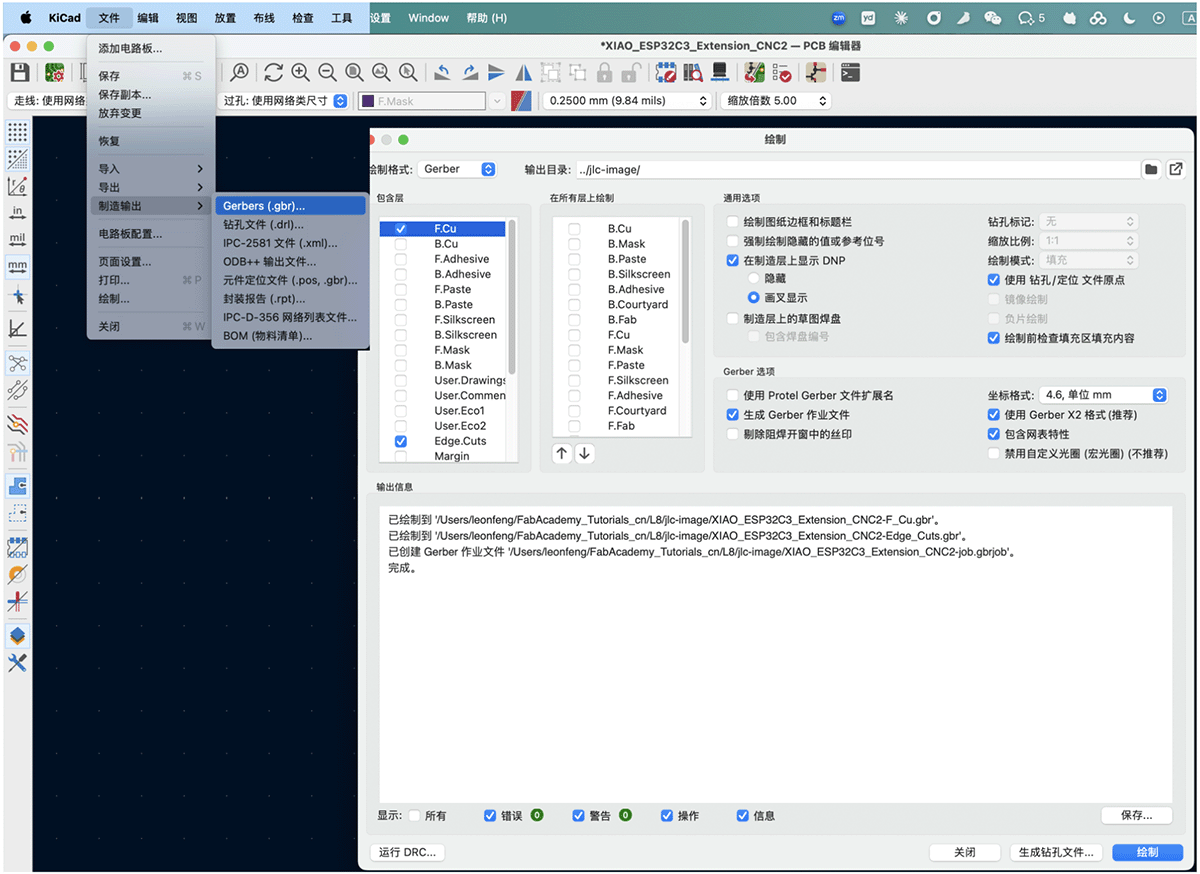

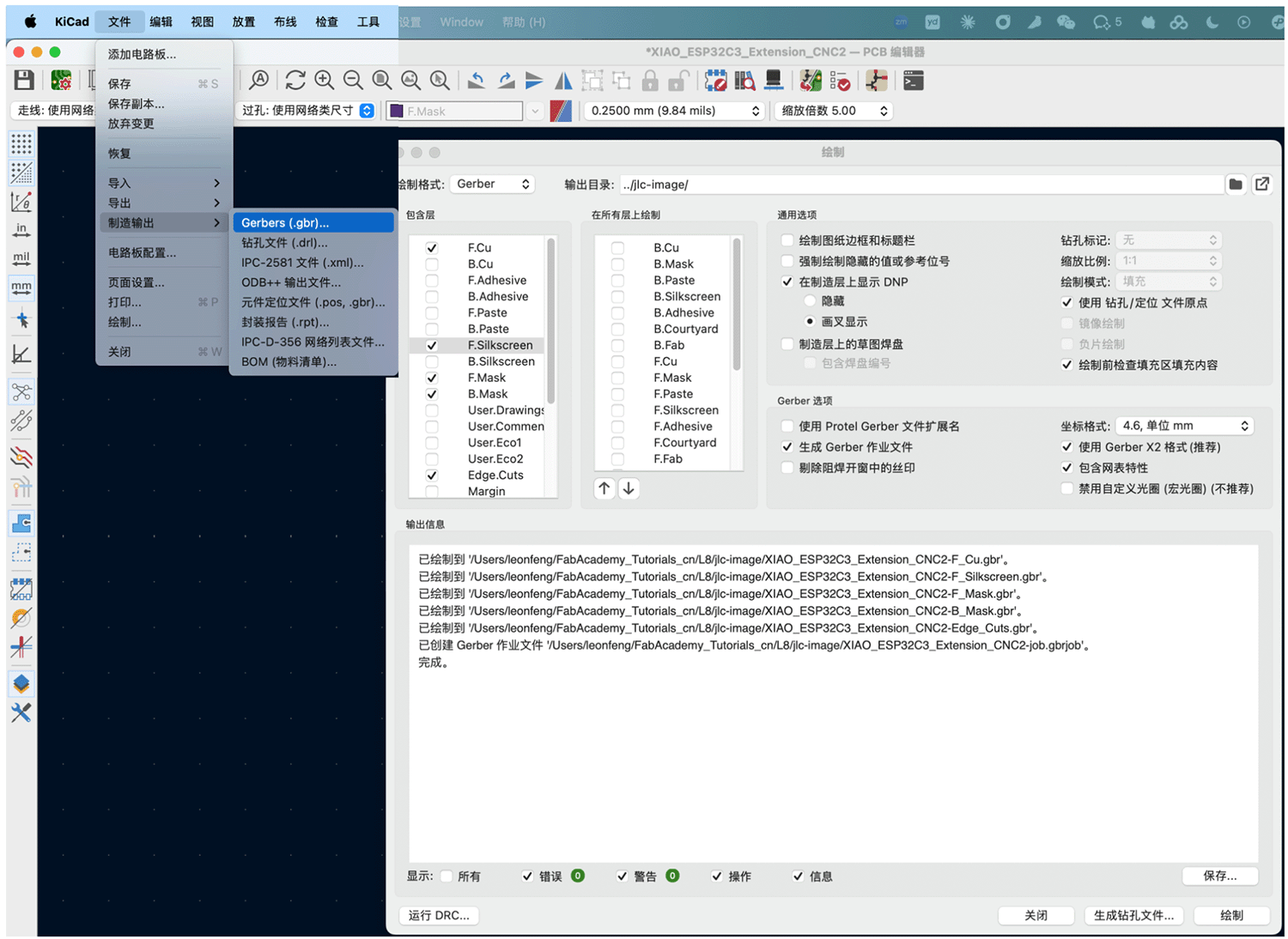

完成设计后,需要导出Gerber文件供制造商生产。最初,我通过 KiCAD 的顶部菜单“文件>制造输出>Gerbers(.gbr)” ,只准备了以下Gerber文件:

XIAO_ESP32C3_Extension_CNC2-F_Cu.gbr- 顶层铜箔XIAO_ESP32C3_Extension_CNC2-Edge_Cuts.gbr- 板子外形轮廓

第一次尝试制造输出,只提供了 F_Cu,Edge_Cuts 层的内容

2.2 学习要点

这次实践让我明白,完整的PCB制造文件必须包含更多内容。通过与制造商的沟通和自主学习,我补充了以下必要文件:

XIAO_ESP32C3_Extension_CNC2-B_Mask.gbr- 钻孔文件XIAO_ESP32C3_Extension_CNC2-F_Mask.gbr- 阻焊层XIAO_ESP32C3_Extension_CNC2-F_Silkscreen.gbr- 丝印层

这一经验告诉我,在商业PCB制造中,完整的文件准备对顺利生产至关重要。

提交与下单流程

PCB制板下单

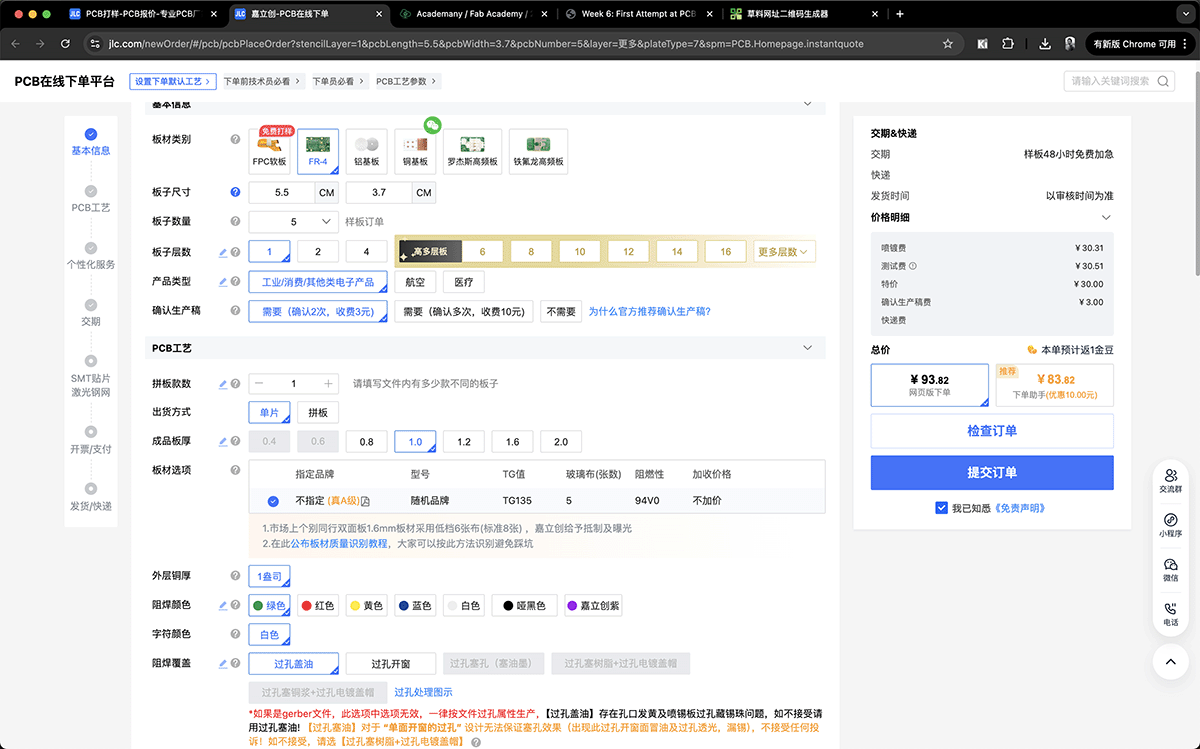

我在 2025 年 3 月 15 日下午,选择了嘉立创作为 PCB 制造商,开始进行 PCB 制版下单的尝试,以下是详细的下单步骤:

嘉立创 PCB 制造首页

- 选择基本参数:

- 板材类别:FR-4

- 板子尺寸:5.48 × 3.63 cm

- 板子数量:5片

- 板子层数:1层

- 成品板厚:1.0mm

- 应用行业:消费电子

- 产品类型:经济型

PCB 在线下单选项众多,第一次看还是会有些晕的

- 上传 Gerber 文件:提交准备好的 Gerber 文件的 zip 包(嘉立创平台只允许上传 zip 或 rar 的压缩包)。

我开始以为只需要提供下面这 2 个文件:

XIAO_ESP32C3_Extension_CNC2-F_Cu.gbr- 顶层铜箔XIAO_ESP32C3_Extension_CNC2-Edge_Cuts.gbr- 板子外形轮廓

- 等待技术审核:系统自动进行文件检查。

技术审核

我开始以为没啥问题了,结果晚饭后接到了嘉立创员工的电话,说我技术审核未通过:缺少必要的钻孔、阻焊及丝印文件,我不知道阻焊是什么意思,就询问嘉立创员工。员工说没有这个文件,会无法焊接。所以我恶补了这部分知识。

PCB制造必要文件的基础知识

钻孔文件 (Drill File)

- 功能:定义PCB板上所有孔的位置、尺寸和类型

- 文件格式:通常为Excellon格式(.drl)或Gerber格式(.gbr)

- 孔的类型:

- 通孔(Through Hole):连接PCB顶层和底层的孔

- 装配孔(Mounting Hole):用于固定PCB的孔

- 过孔(Via):连接不同铜层的电气连接

- 重要性:精确的钻孔文件确保元器件能够正确安装,电气连接可靠

因为我这个板子是为单面贴装设计,不用考虑钻孔问题,所以没有输出钻孔文件。如果你的项目需要输出钻孔文件,可以在顶部菜单的“文件>制造输出>钻孔文件(.drl)” 找到输出。

阻焊层文件 (Solder Mask)

- 功能:定义PCB上不需要覆盖阻焊油墨的区域,通常是焊盘和测试点

- 文件格式:Gerber格式,通常命名为

*_Mask.gbr- 作用:

- 保护铜箔不被氧化

- 防止焊接时形成短路

- 提高电气绝缘性

- 在焊盘处形成开口,便于焊接

- 重要性:没有正确的阻焊层,PCB将难以焊接或可能在使用过程中出现短路

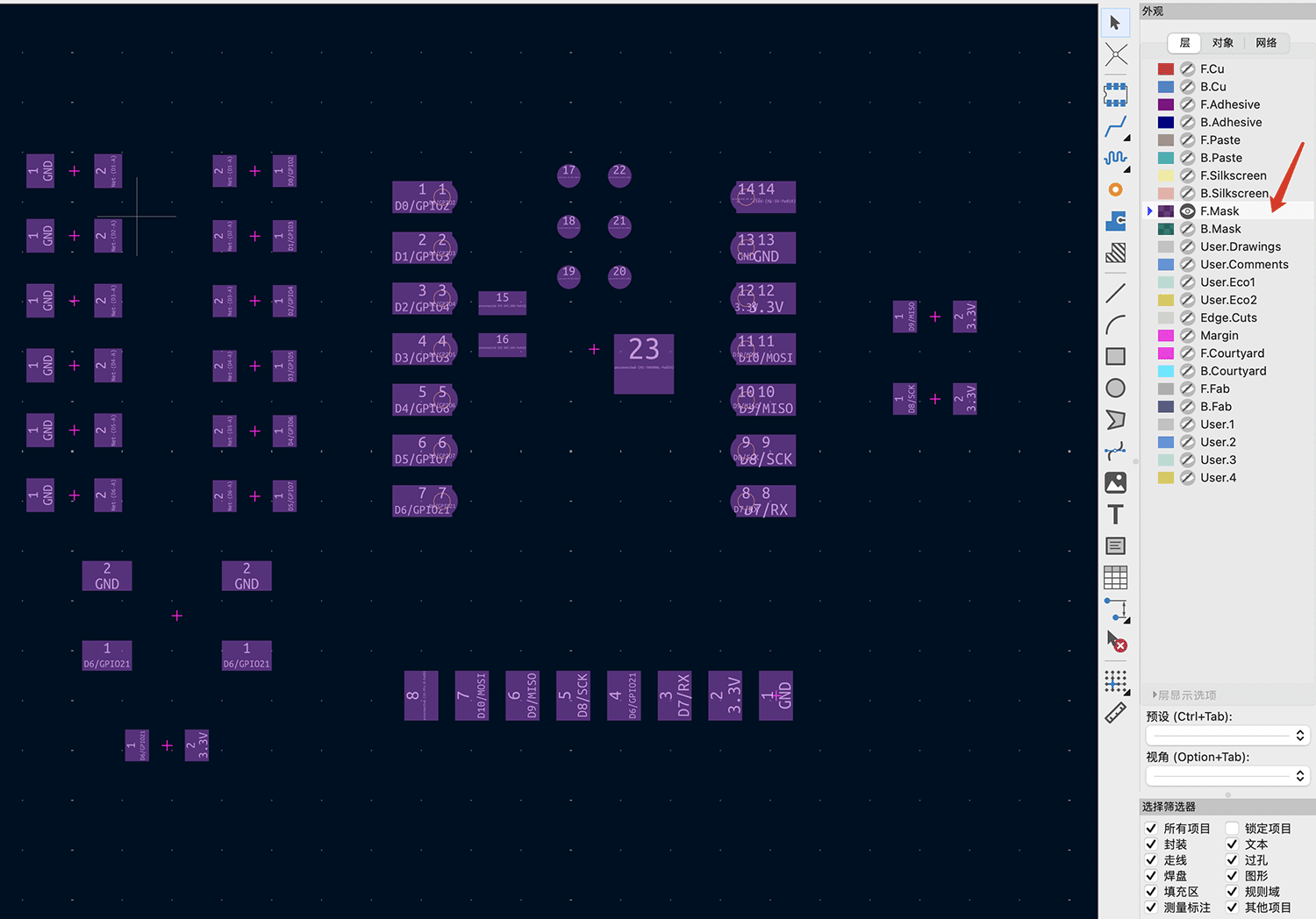

我在 KiCAD 找到了 PCB 的外观图层的

F.Mask层,如下图所示。如果这一层没有输出给制造商,整个 PCB 上会涂满保护电路的阻焊油墨,而无法焊接元器件。

F.Mask层代表首层阻焊层

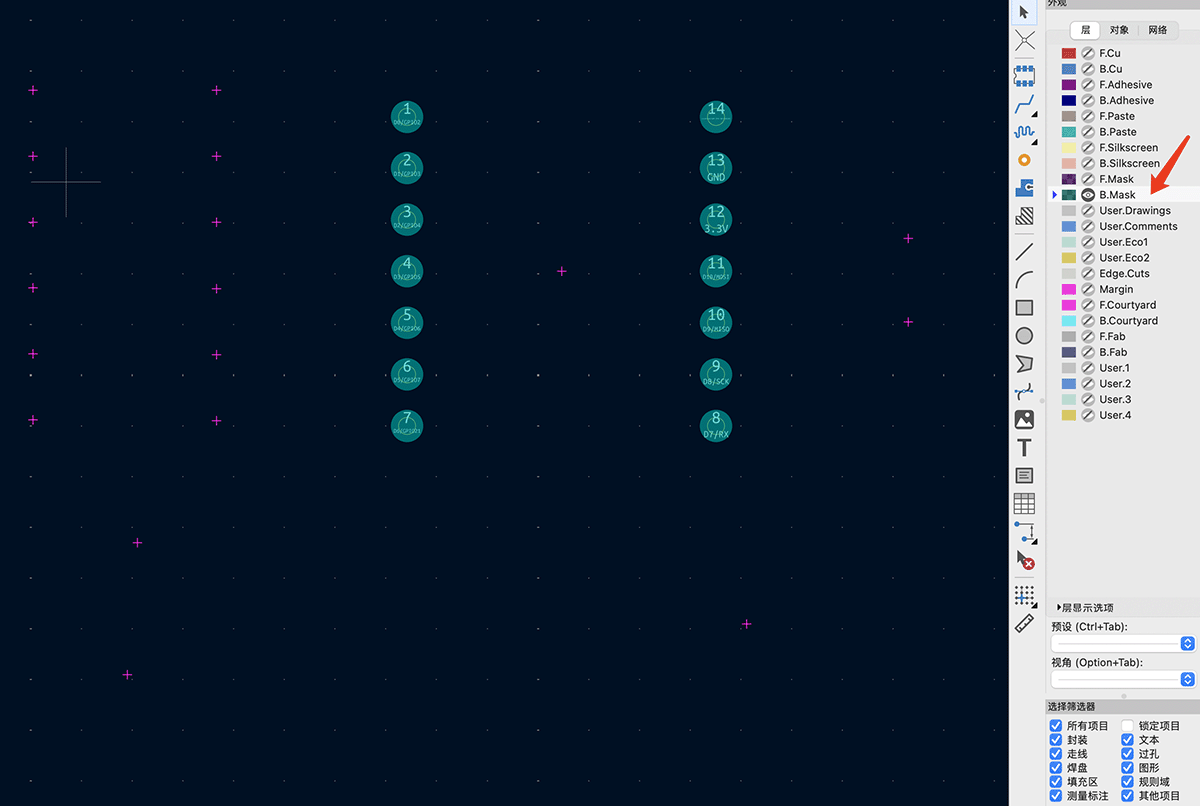

B.Mask层代表背面阻焊层丝印层文件 (Silkscreen)

- 功能:定义PCB表面上的文字、标记、图案和标识

- 文件格式:Gerber格式,通常命名为

*_Silkscreen.gbr- 常见内容:

- 元器件标识和编号(如R1, C3, U2等)

- 极性标记(如电容、二极管的正负极)

- 连接器引脚编号

- 警告标识和logo

- 版本号和日期

- 重要性:丝印帮助识别元器件位置,便于组装、调试和维修

F.Silkscreen 层代表首层丝印内容

了解了这些内容后,我重新在 KiCAD 的顶部菜单“文件>制造输出>Gerbers(.gbr)” 输出了以下层:F.Cu,F.Silkscreen,F.Mask,B.Mask,Edge.Cuts。

第 2 次重新通过 KiCAD 的制造输出 Gerbers(.gbr)

文件准备注意事项

- 对齐精度:所有层文件必须完全对齐

- 孔径标准化:钻孔尺寸应遵循制造商的能力范围

- 阻焊开窗:焊盘周围的阻焊开窗通常比焊盘略大(扩展2-3mil)

- 丝印位置:避免丝印文字覆盖焊盘区域

- 文件命名:遵循标准命名约定,便于制造商识别

完整的PCB制造文件集通常包括铜箔层、阻焊层、丝印层、钻孔文件和板子外形文件,这些文件共同定义了PCB的物理特性和制造要求。缺少任何一个关键文件都可能导致制造问题或审核失败。

将导出的.gbr 文件打包压缩为 zip 文件后再次提交

经过补充文件并重新提交后,审核通过并进入生产流程。这个过程教会了我PCB制造所需的完整文件体系。

贴片服务评估

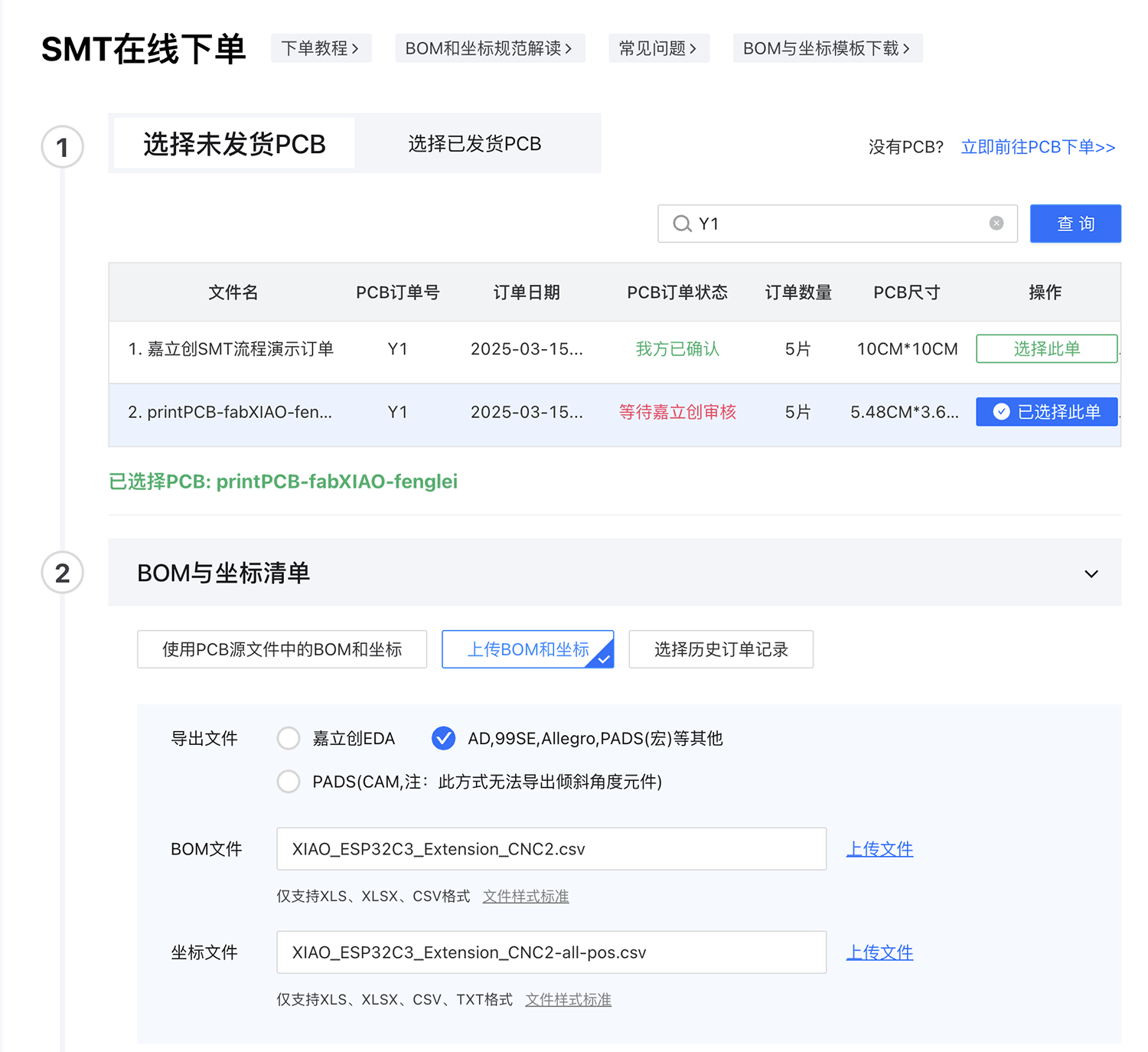

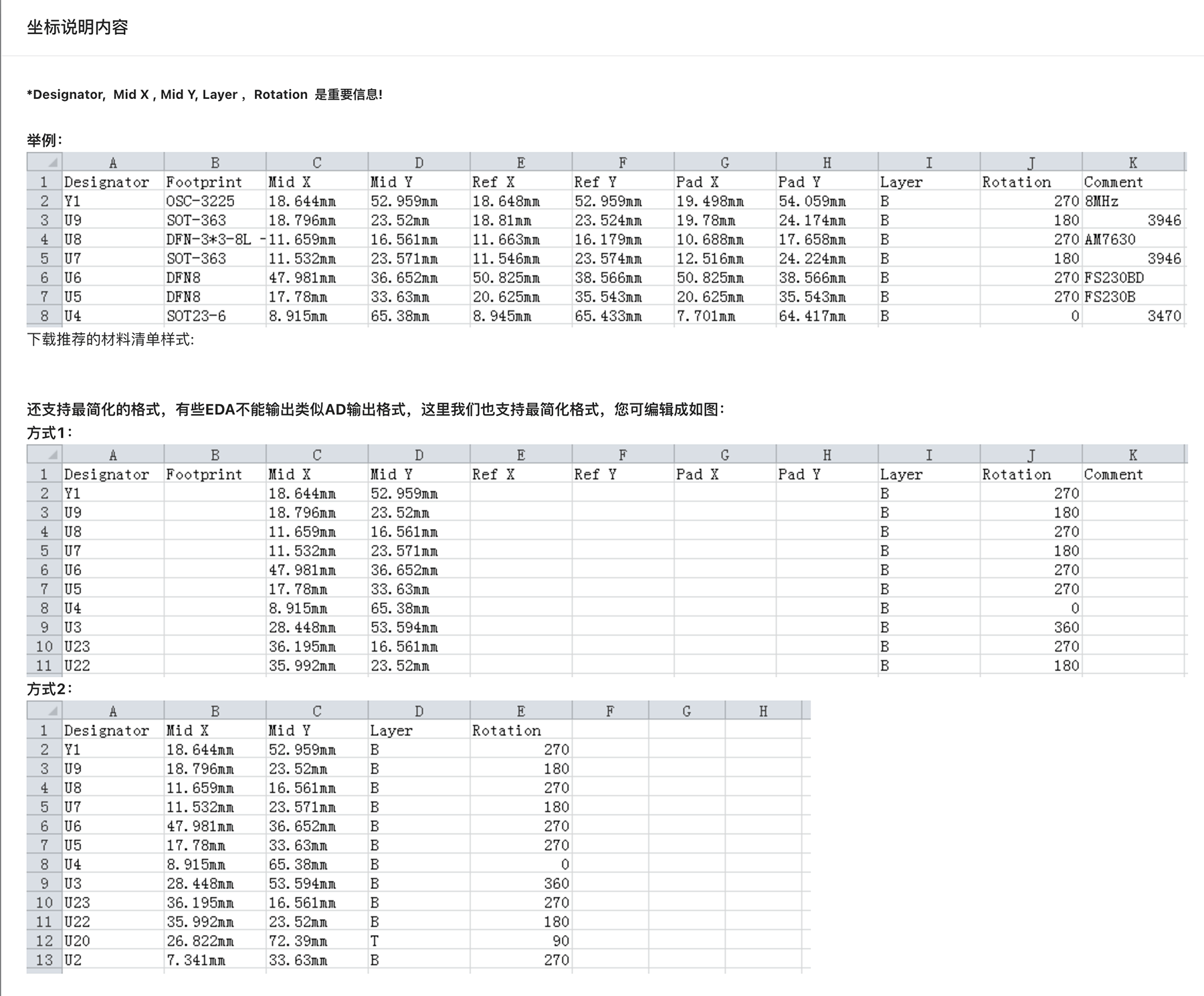

除了基础PCB制造,我还探索了 SMT 贴片服务,SMT 在线下单需要提供 BOM 与坐标清单,如下图所示。

SMT 在线下单需要提供 BOM 与坐标清单

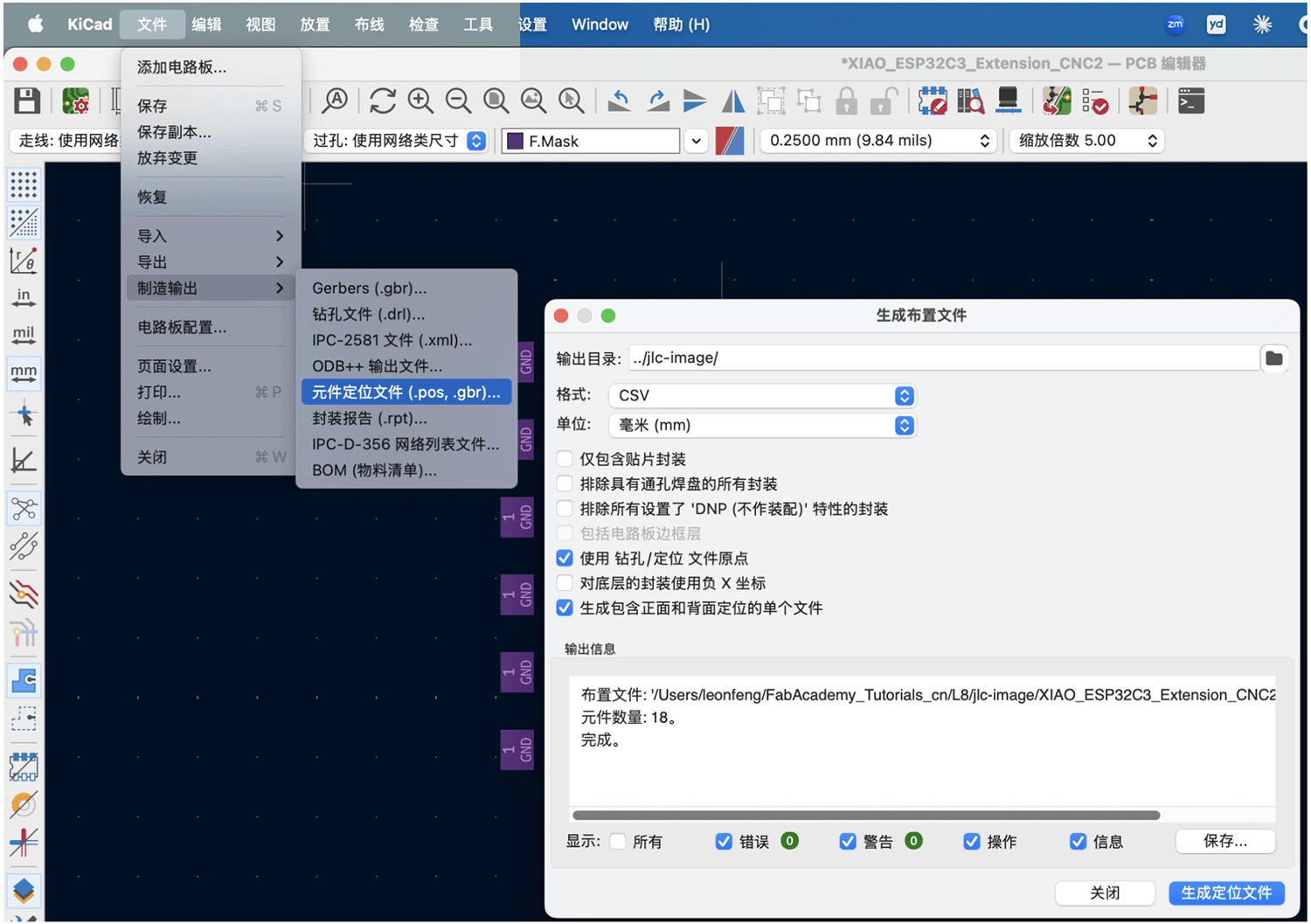

- 上传 BOM 和坐标文件,这些都可以在 KiCAD 的顶部菜单“文件>制造输出” 下找到。元件定位文件我选了 CSV 格式,如下图所示。

定位文件内容如下所示。

Ref,Val,Package,PosX,PosY,Rot,Side

"D1","LED_1206","LED_1206",150.100000,-85.950000,0.000000,top

"D2","LED_1206","LED_1206",150.100000,-89.200000,0.000000,top

"D3","LED_1206","LED_1206",150.100000,-92.450000,0.000000,top

"D4","LED_1206","LED_1206",150.100000,-95.700000,0.000000,top

"D5","LED_1206","LED_1206",150.100000,-98.950000,0.000000,top

"D6","LED_1206","LED_1206",150.100000,-102.200000,0.000000,top

"J1","PinHeader_01x08_P2.54mm_Horizontal_SMD","PinHeader_01x08_P2.54mm_Horizontal_SMD",185.280000,-112.250000,-90.000000,top

"M1","Module_XIAO-ESP32C3","SeeedStudio_XIAO_ESP32C3",176.165000,-94.880000,0.000000,top

"R1","R_1206","R_1206",159.150000,-85.950000,180.000000,top

"R2","R_1206","R_1206",159.150000,-89.210000,180.000000,top

"R3","R_1206","R_1206",159.150000,-92.470000,180.000000,top

"R4","R_1206","R_1206",159.150000,-95.730000,180.000000,top

"R5","R_1206","R_1206",159.150000,-98.990000,180.000000,top

"R6","R_1206","R_1206",159.150000,-102.250000,180.000000,top

"R7","R_1206","R_1206",154.750000,-114.750000,0.000000,top

"R8","R_1206","R_1206",193.250000,-97.375000,0.000000,top

"R9","R_1206","R_1206",193.250000,-93.250000,0.000000,top

"SW1","Switch_Tactile_Omron","Button_Omron_B3SN_6.0x6.0mm",155.250000,-108.250000,180.000000,top嘉立创对定位文件有格式要求,需要注意字段名需要按其文档样式标准保持一致,否则会无法识别。所以我重新修改了定位 CSV 文件的字段名

嘉立创提供的坐标文件示例

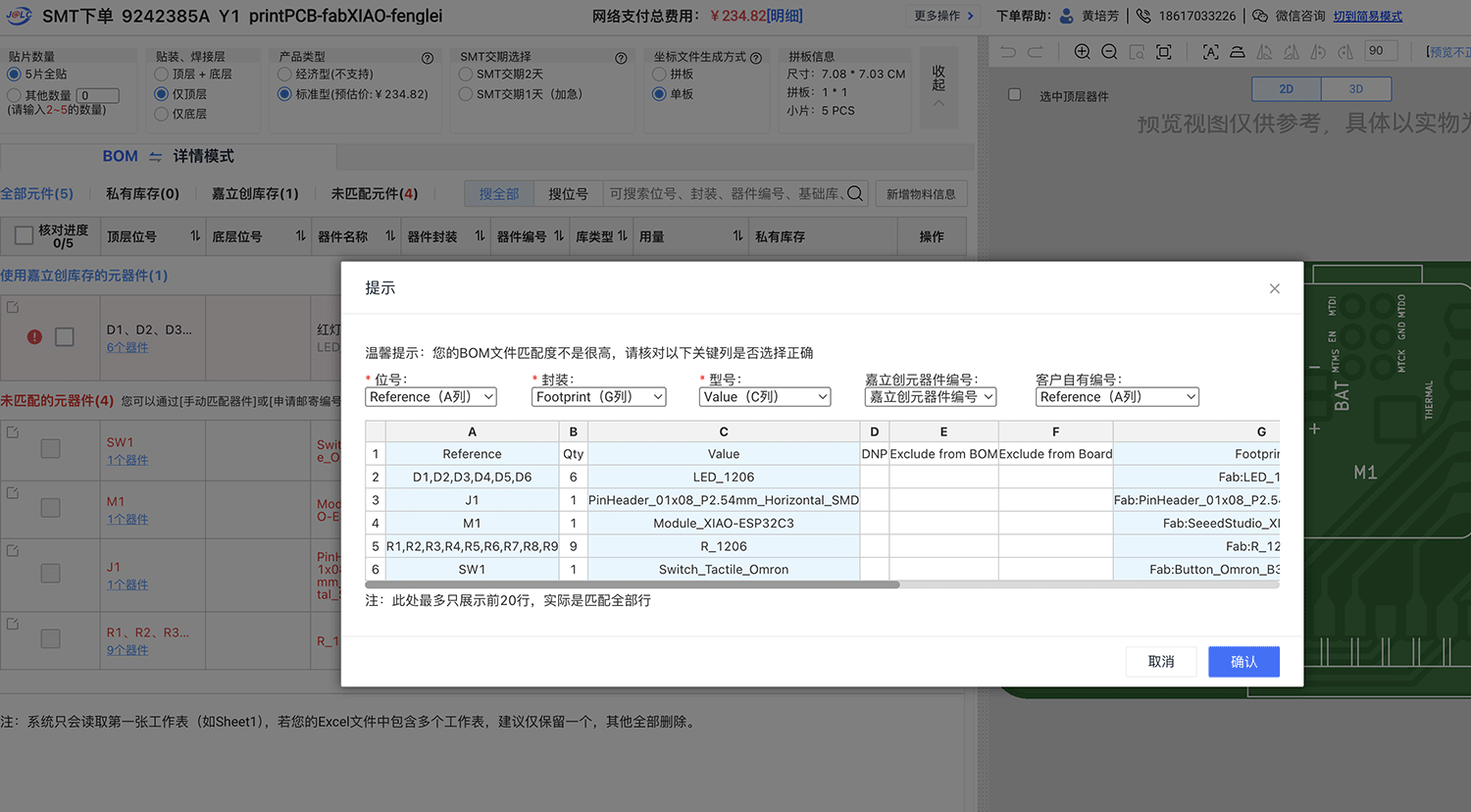

- 系统自动匹配可用元器件,但提示我的 BOM 文件匹配度不高,大部分需要手动选择嘉立创平台提供的元件库的元件进行匹配。

我的 BOM 文件匹配度不高

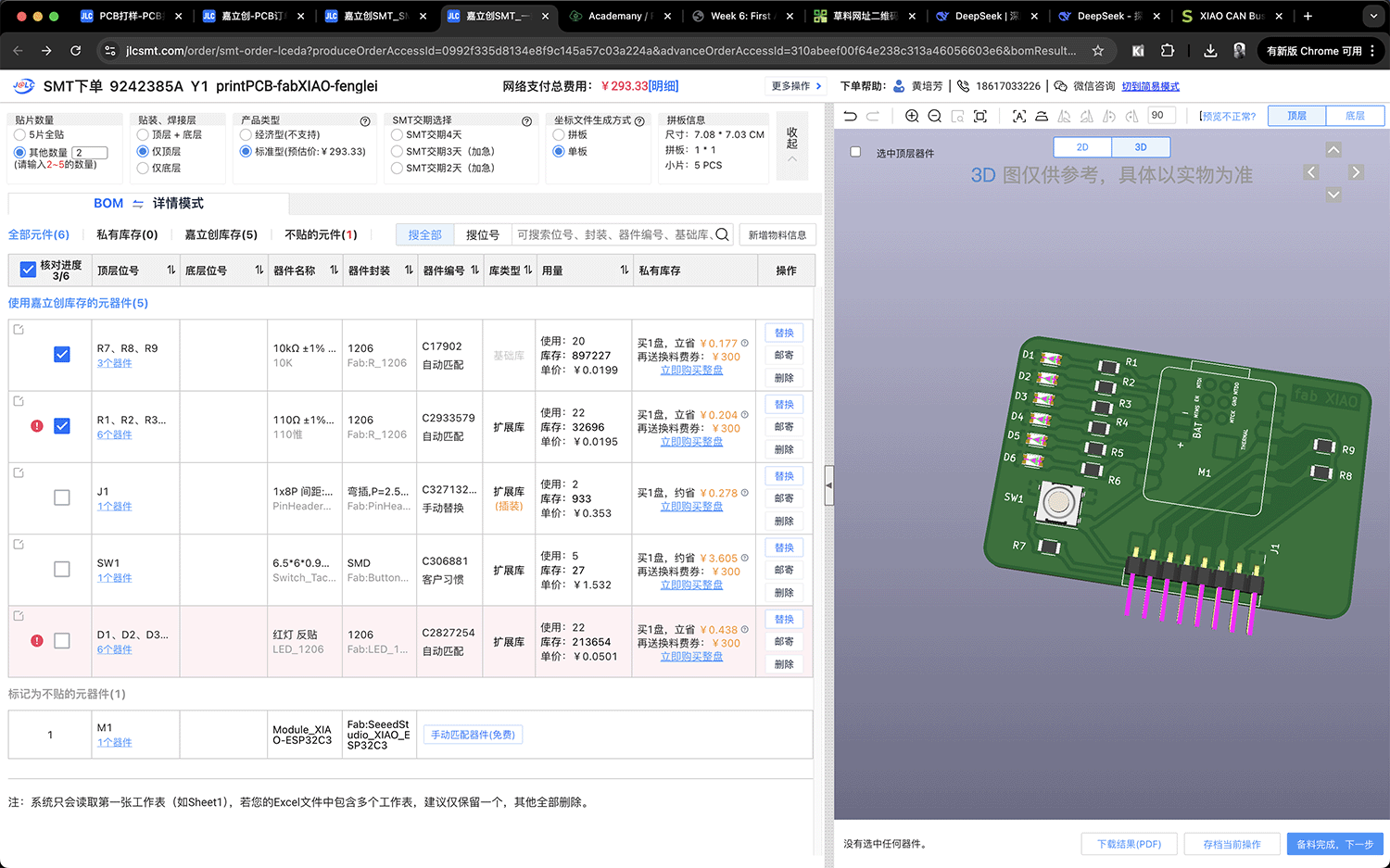

- XIAO ESP32S3 模块无法直接通过嘉立创提供,只能标记为不贴的元器件,设置界面还能实时预览贴片后的效果图,如下图所示。

替换无法匹配的元件,并查看贴片后的效果

最终贴 2 个板子的贴片方案报价约为304.33元,如下图所示。考虑到自行焊接的可行性和经济因素,我最终选择仅制作PCB板。

嘉立创给出贴 2 个板子的价格是 304.33 元

价格分析

PCB制板价格

最终确认的PCB制板订单价格详情:

- 基础价格:104.49元

- 数量:5片单面板

- 单片成本:约20.90元

价格组成:

- 测试费:30.51元

- 材料费:30.00元

- 确认生产费:3.00元

- 其他费用:40.98元

SMT贴片价格评估

虽然未最终选择SMT贴片服务,但获得了以下报价信息:

- SMT贴片总价:约304.33元

- 贴片数量:2片(剩余3片作为备用)

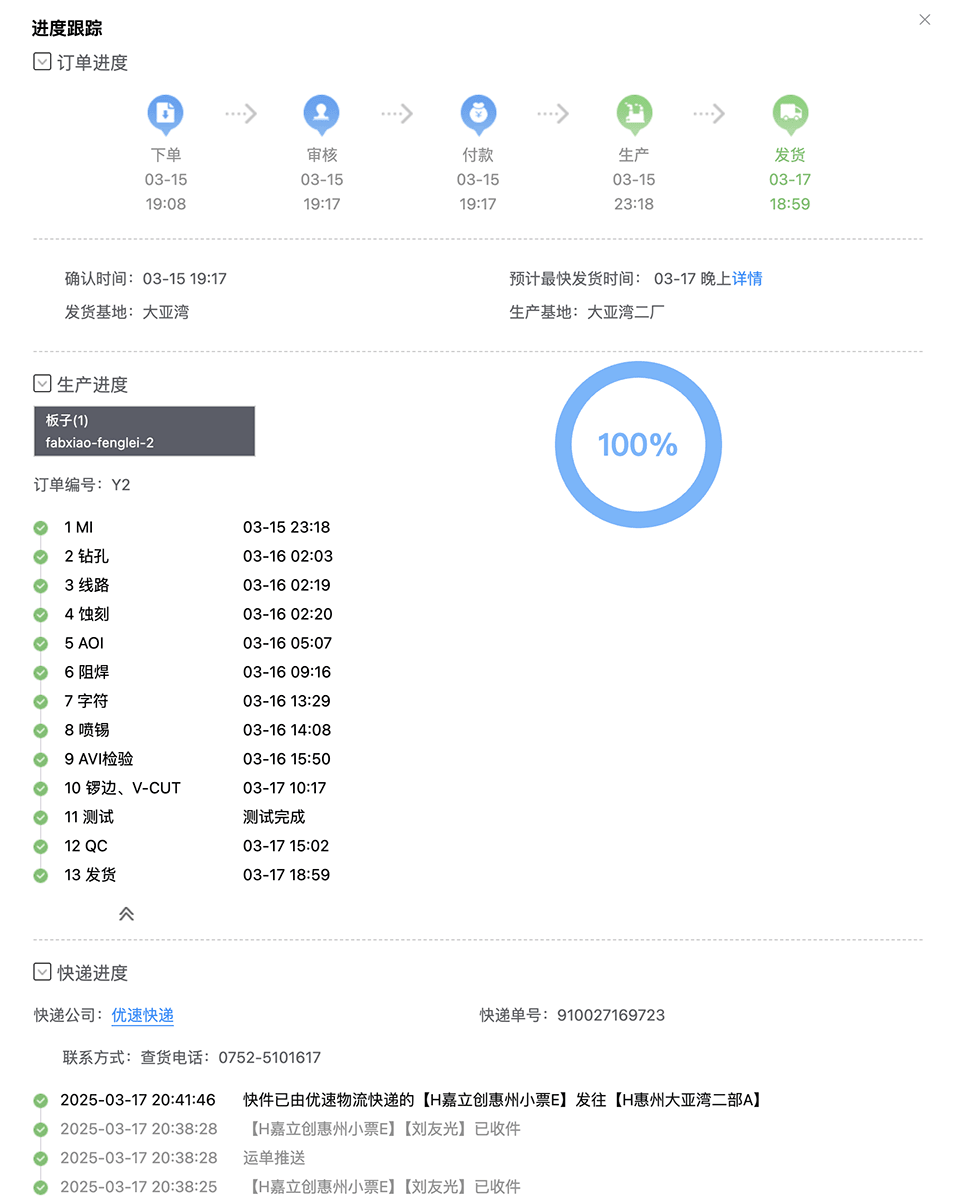

生产进度跟踪

嘉立创平台提供了详细的生产进度追踪功能,我的订单经历了以下生产步骤:

- 下单:03-15 19:08

- 审核:03-15 19:17

- 付款:03-15 19:17

- 生产:03-15 23:18

- 发货: 03-17 18:59

| 1 MI | 03-15 23:18 |

|---|---|

| 2 钻孔 | 03-16 02:03 |

| 3 线路 | 03-16 02:19 |

| 4 蚀刻 | 03-16 02:20 |

| 5 AOI | 03-16 05:07 |

| 6 阻焊 | 03-16 09:16 |

| 7 字符 | 03-16 13:29 |

| 8 喷锡 | 03-16 14:08 |

| 9 AVI 检验 | 03-16 15:50 |

| 10 锣边、V-CUT | 03-17 10:17 |

| 11 测试 | 测试完成 |

| 12 QC | 03-17 15:02 |

| 13 发货 | <font style="color:rgb(0, 0, 0);">03-17 18:59</font> |

03-15 19:08 下单, 03-17 18:59发货,3 月 18 日上午,我就拿到了自己设计的 PCB 板子。这可能也是在深圳生活的好处之一。如果你愿意付更多钱,这个时间还能更短一些。

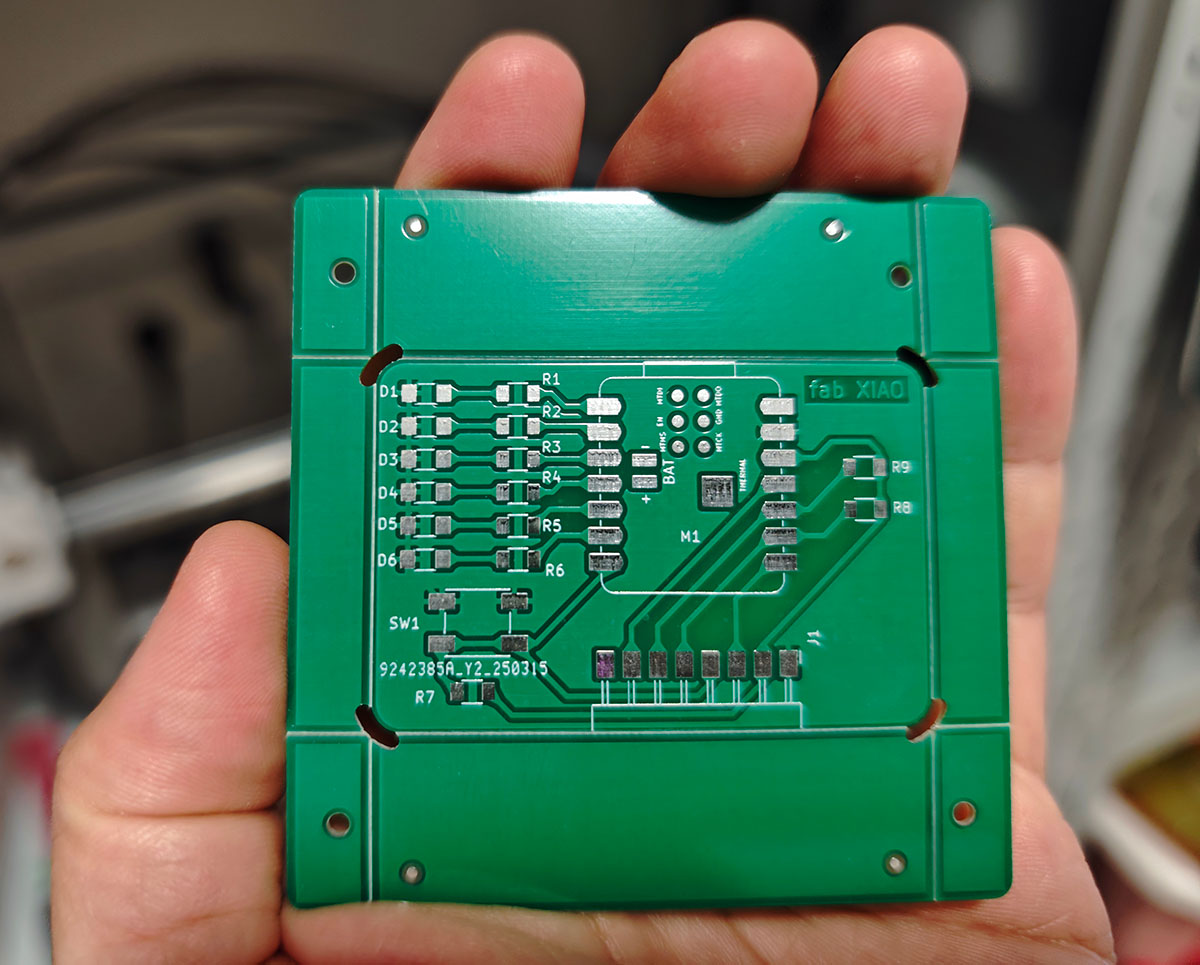

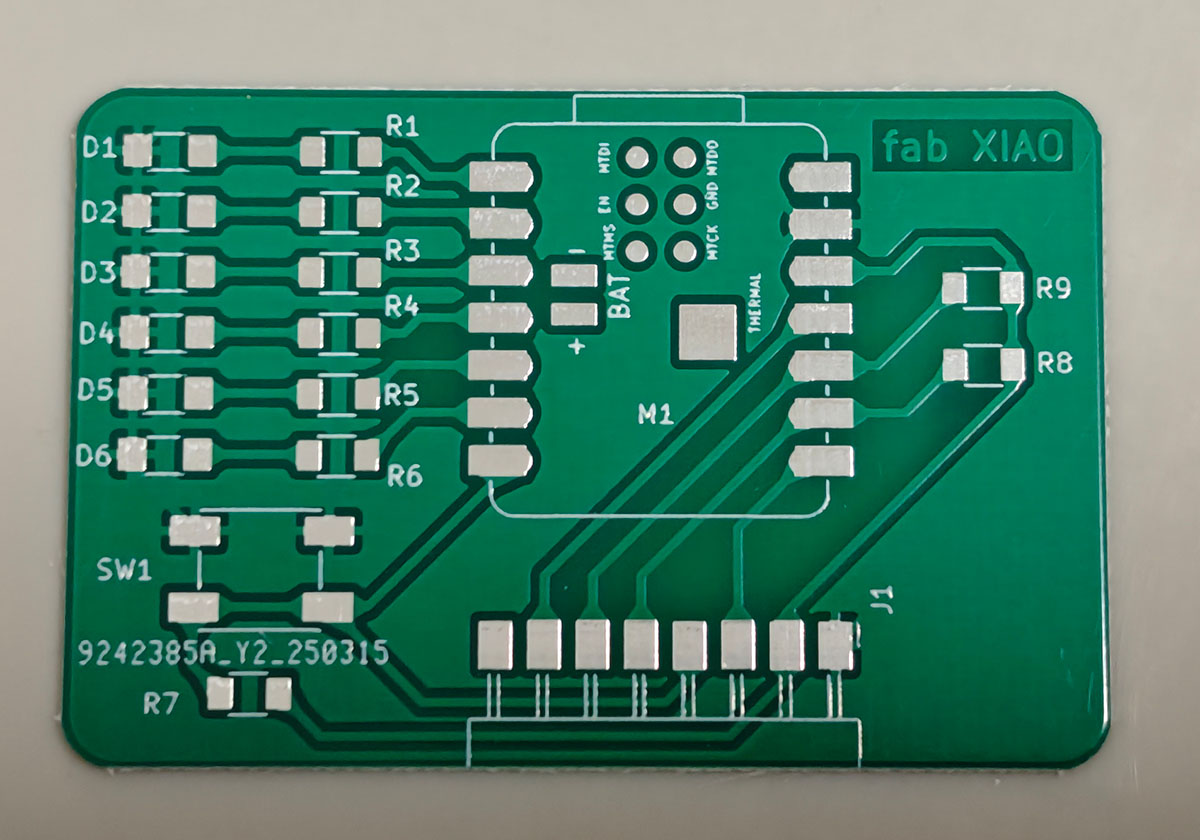

3 月 18 日上我,我就收到了制造好的 PCB,拿到人生的第一批自己设计的“量产”PCB,还是很激动的。

5 块 PCB 板子被密封包装,还放了干燥剂

板子做了切割线,用手可以掰开

感觉制造工艺很完美

6. 经验与教训

6.1 文件准备经验

- 完整性至关重要:PCB制造需要完整的文件集,包括铜箔层、钻孔、阻焊、丝印等

- 格式标准化:制造商通常需要标准Gerber格式文件

- 预检查:提交前应使用Gerber查看器检查文件的完整性和正确性

6.2 制造商选择经验

- 技术支持:嘉立创提供了及时的技术支持,在文件不完整时主动联系

- 价格透明:平台提供了详细的价格构成

- 全流程服务:从PCB制造到元器件贴装的一站式服务很便捷

7. 结论

通过这次向嘉立创提交PCB设计的实践,我获得了PCB商业制造的第一手经验。这个过程不仅完成了课程作业要求,更重要的是让我理解了从设计到实物的完整工作流程。

这次经历特别强调了准备完整制造文件的重要性,以及与制造商良好沟通的必要性。最终,我成功获得了5片高质量的PCB板,为后续的组装和测试奠定了基础。

制造商提供的在线平台大大简化了下单流程,详细的生产进度追踪也提供了很好的用户体验。这些工具和服务对于快速原型开发和小批量生产非常有价值。

8. 参考资料

- 嘉立创PCB在线下单平台:https://www.jlc.com/

- Gerber文件格式规范:http://www.gerber-format.com/

- PCB制造工艺流程:https://www.jlc.com/portal/vtechnology.html

Lei Feng Fab Academy 2025

Lei Feng Fab Academy 2025