Comment preparer le fichier

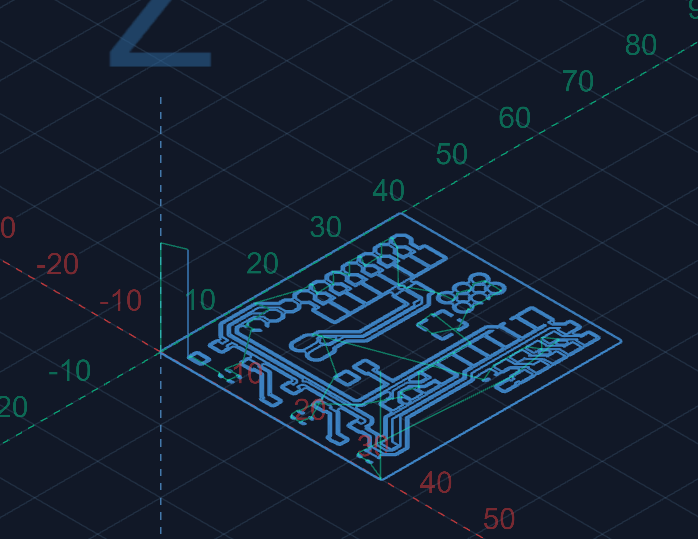

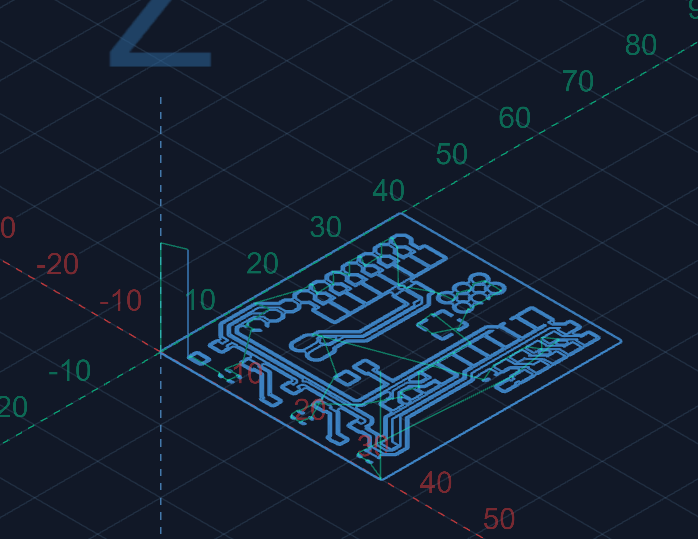

Apres avoir designer un circuit comme dans la semaine 8 sur Fusion 360. Nous allons l'exporter sur Flat Cam, logiciel specialement concu pour les circuit imprimer.

Pour cela nous devons exporter le fichier

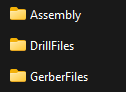

Etape #1 Créé les fichiers

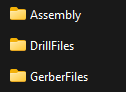

Apres avoir exporter et sauvgarder ce fichier, on peut voir plusieur categorie:

-Le fichier d'assemblage ( on ne l'utilisera pas ici)

-Le fichier Drill, pour percer les connection traversantes

-le fichier Gerberfiles, plusieurs fichiers avec les pistes que nous devons créé

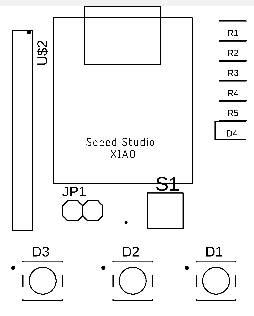

Etape #2 Créé le G-Code

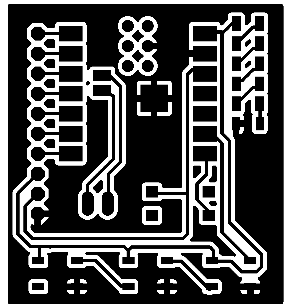

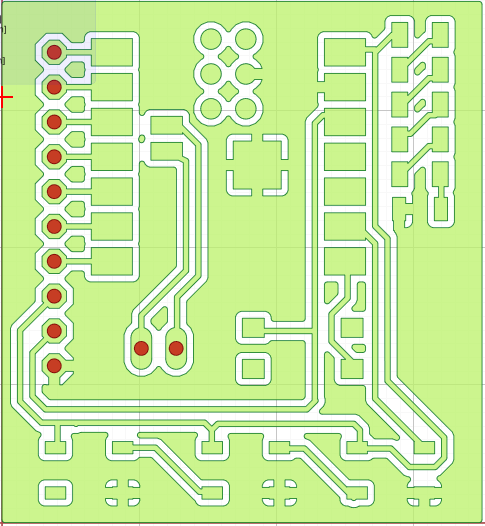

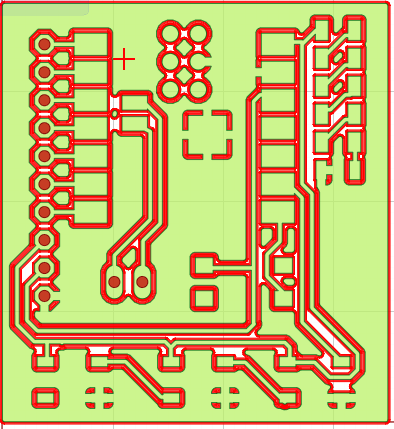

Un fois sur FlatCam, nous pouvons ouvrir deux fichiers.

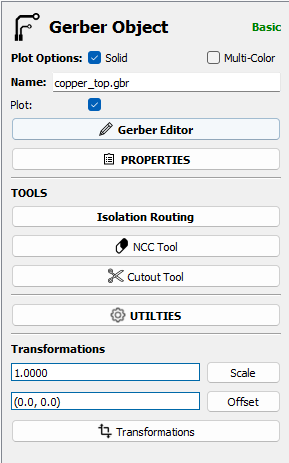

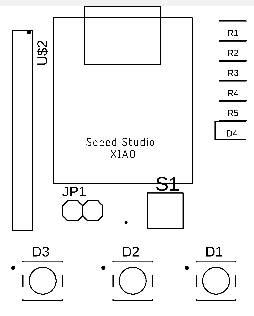

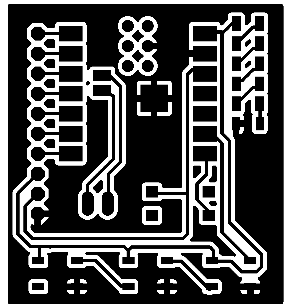

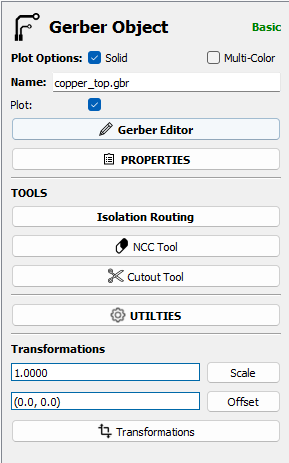

Le premier c'est les pistes que nous devons cree, il faut aller dans Files > Open > Open Gerber , ont peut trouver le fichier créé par fusion, nous utiliserons "copper_top.gbr"

le deuxieme c'est les percages, cette partie est optionnel. Files > Open > Open Excellon.

On vas cette fois aller chercher le fichier dans le document drill.

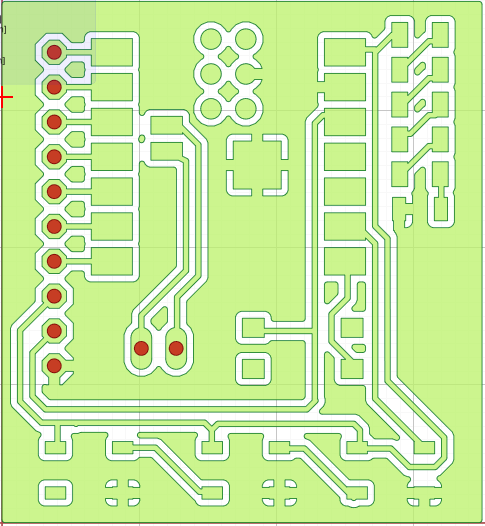

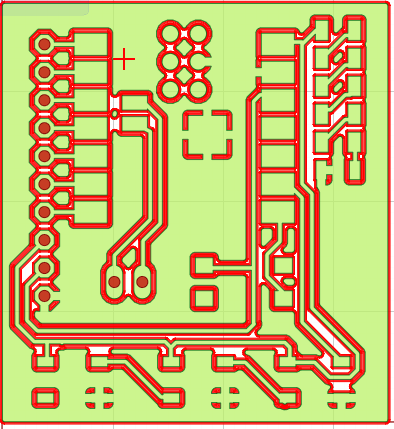

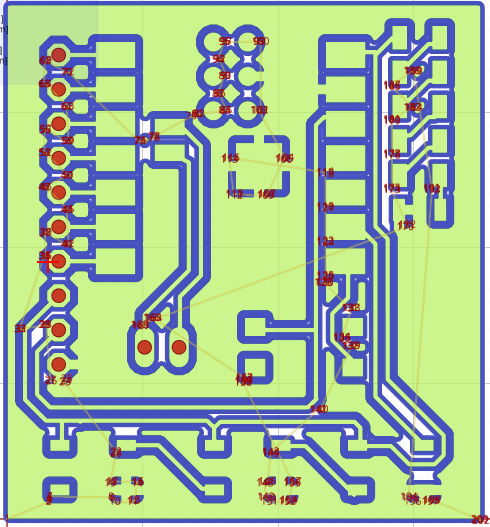

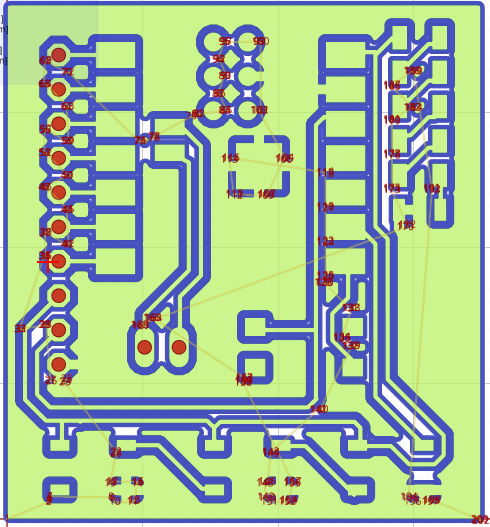

On peut alors voir la piste (vert) et les percages (rouge).

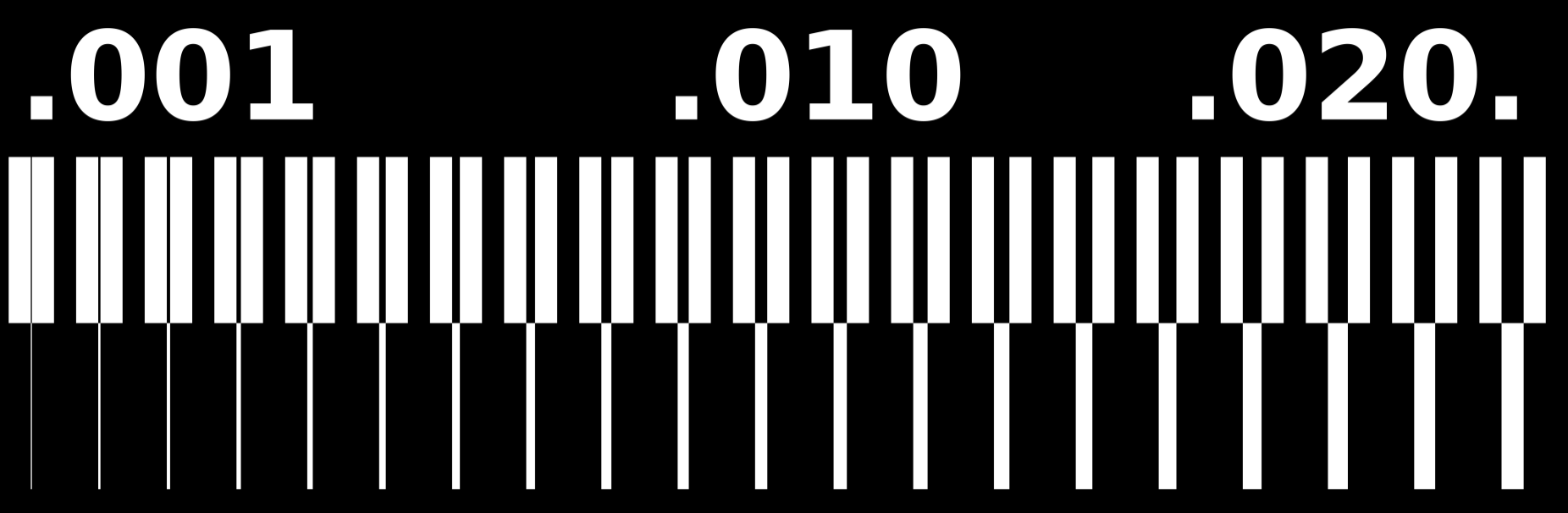

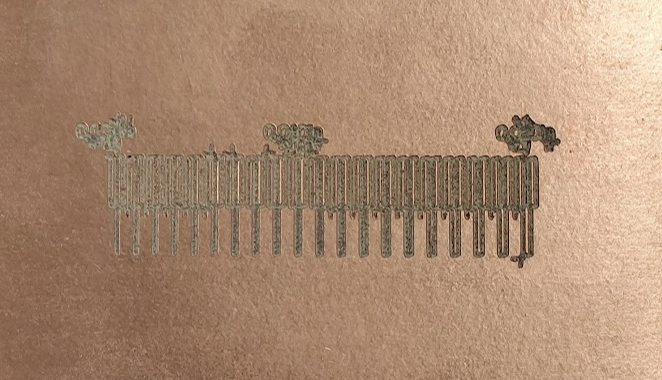

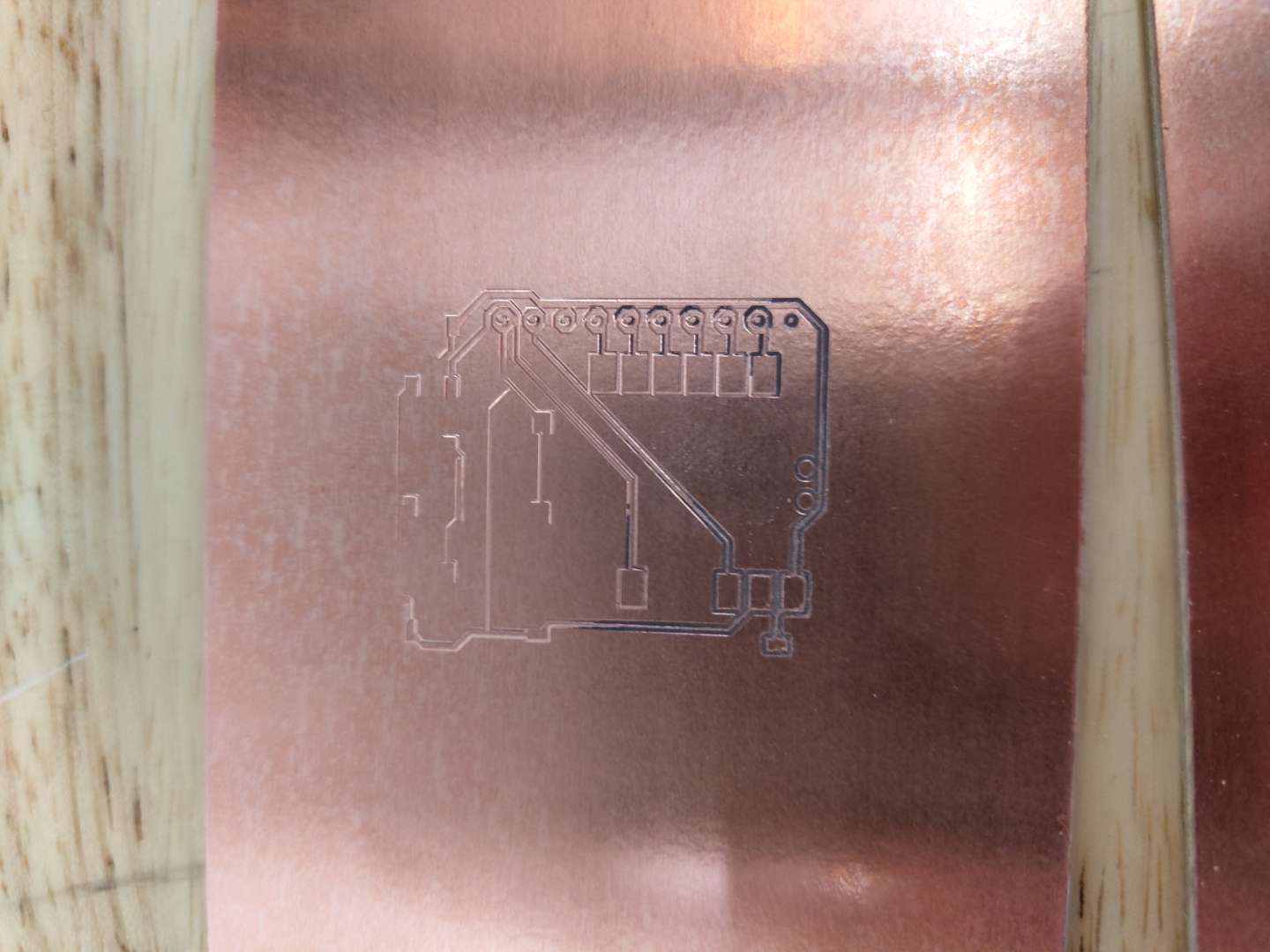

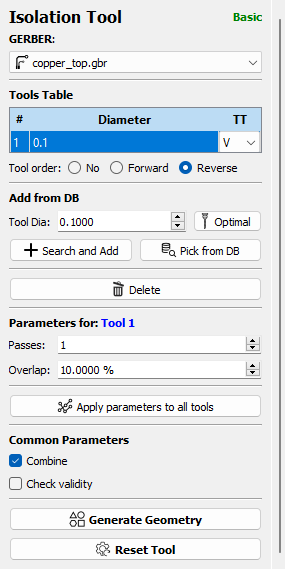

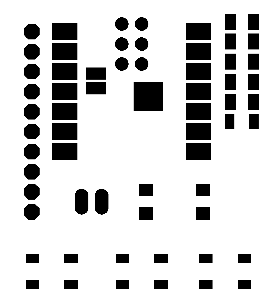

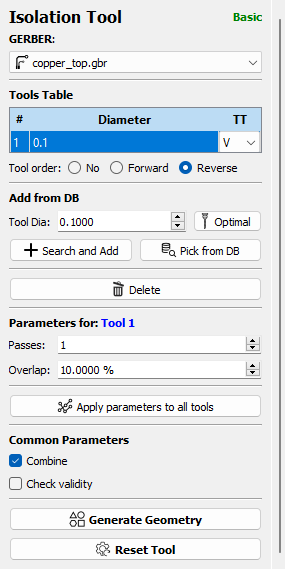

Apres avoir selectionner le profil, je vais utiliser l'outils d'isolation.

Cet outils vas permettre de separer les pistes en circuit individuel.

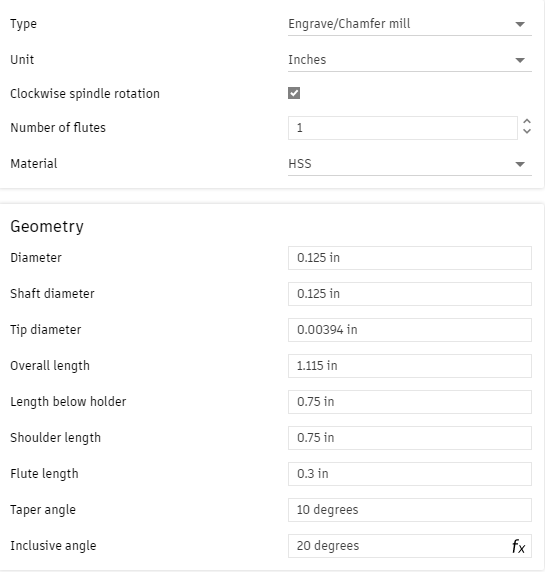

Dans cette partie, nous pouvons definir les paramétres de decoupe comme la taille de l'outil, ici 0.1mm. le nombre de passes, c'est a dire combien de perimetre autour des piste l'outils devras effectuer pour separer les pistes. et l'overlap, c'est a dire quel pourcentage la passe vas passer sur la passe precedente.

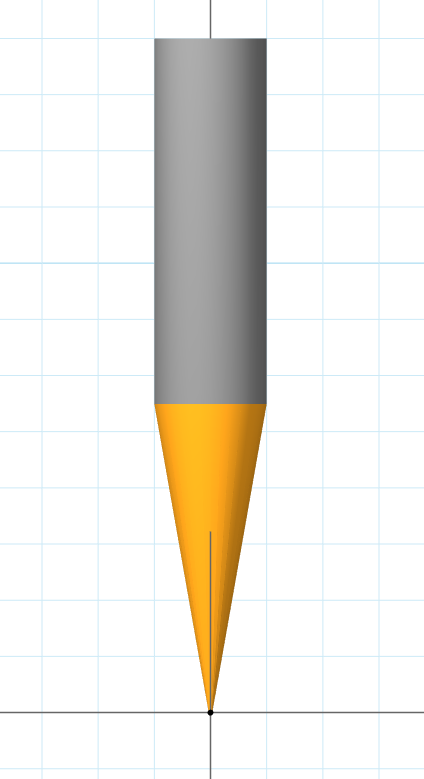

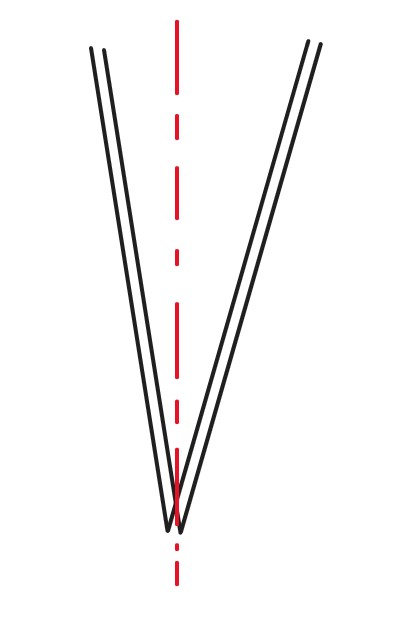

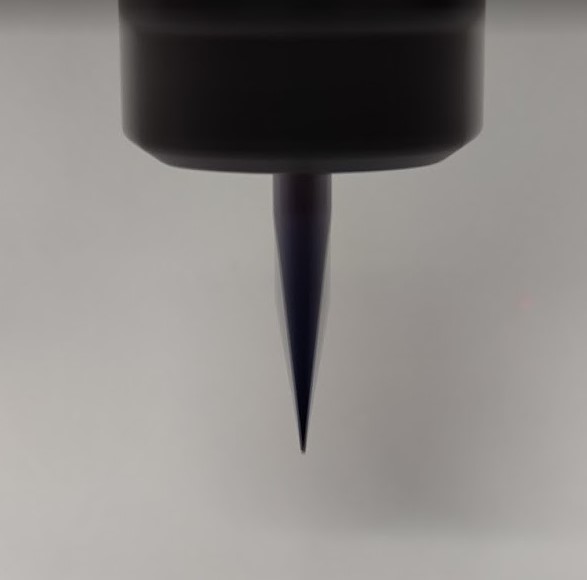

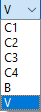

On peut egalement choisir le profil de l'outils, si c'est une fraise en V.

une end mill (fraise plate) avec un certain nombre de flute (partie coupante) C#

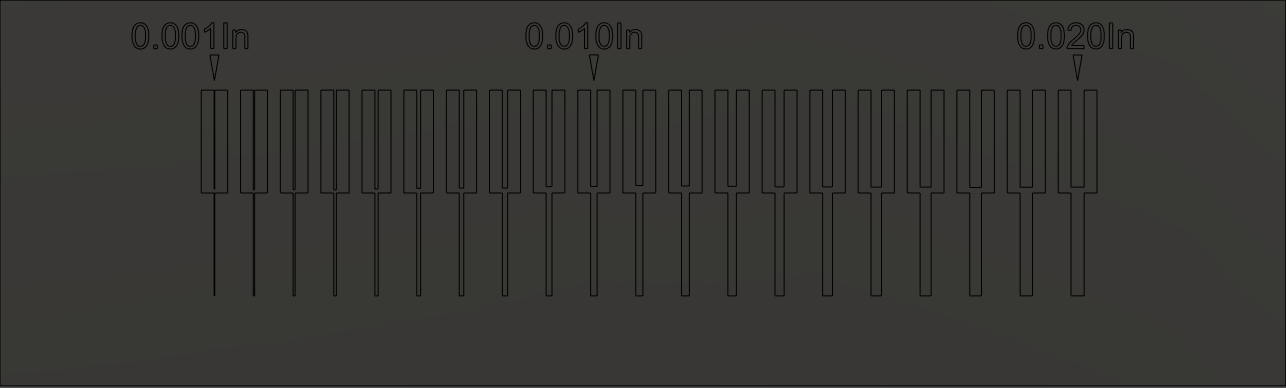

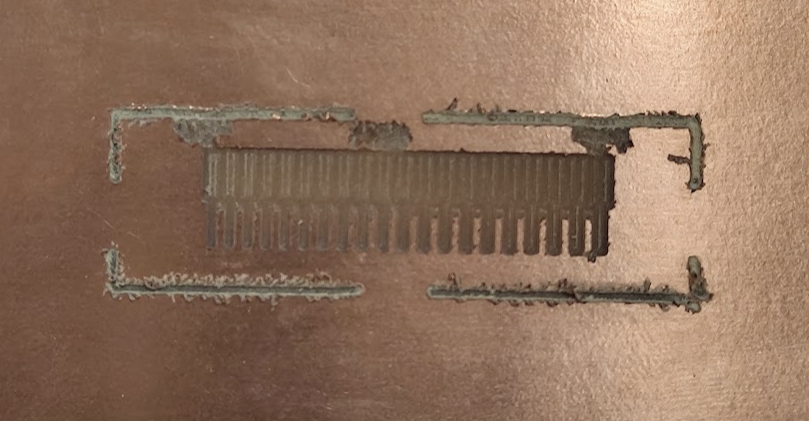

Une fois les parametre choisi, nous pouvons valider et le logiciel calcule le passage de l'outils. C'est cette piste rouge.

Cette piste n'est qu'un chemin a plat du passage du centre de l'outil.

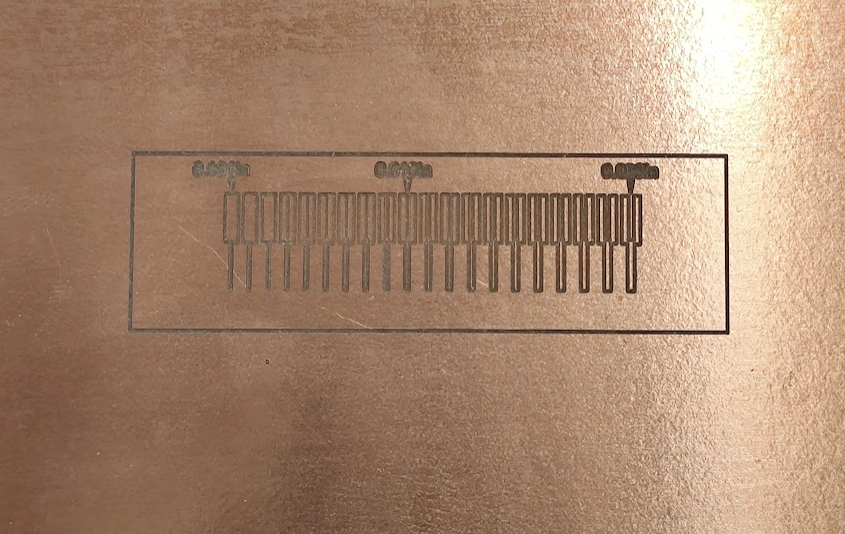

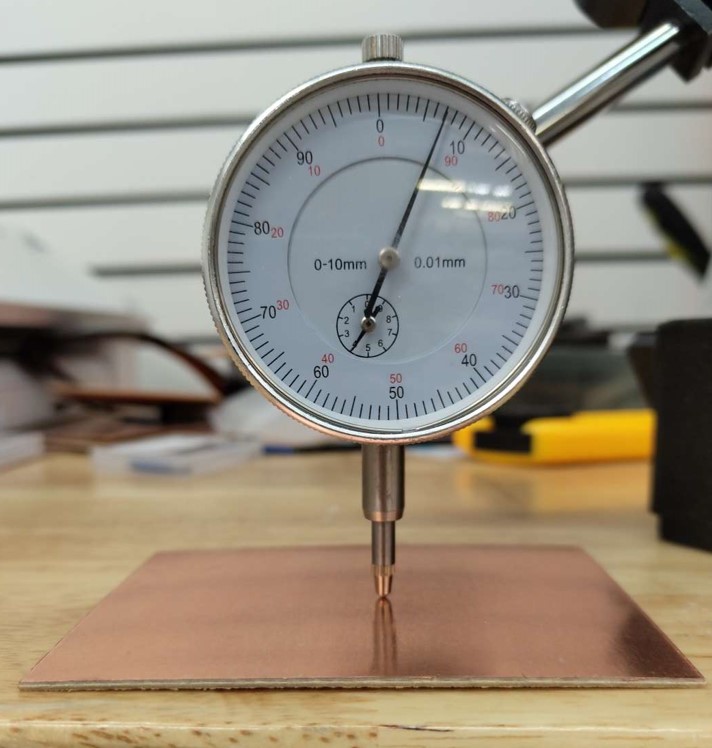

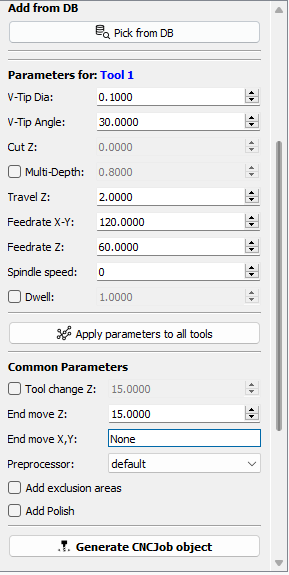

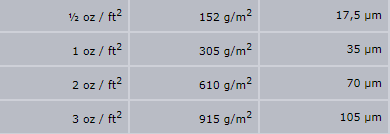

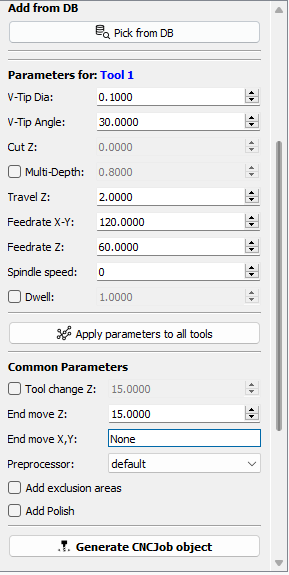

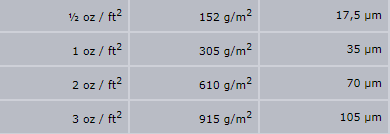

Un fois fait nous devons finaliser et convertir en g-code. pour cela nous devons donner une dimension a ce profil d'outil. Cela depend du PCB vierge. Il y a plusieur epaisseur et aussi plusieur epaisseur de couche de cuivre , exprimer en oz/ft2. Grace a des tableau de convertion on peut savoir qu'elle epaisseur on dois retirer pour créé la piste. Dans mon cas j'ai du 2oz/ft2, cela me donne 0.07mm de cuivre a retirer, pour etre sure je vais retirer 0.2mm, pour contrer les possible difference de niveau (plaque pas parfaitement plate)

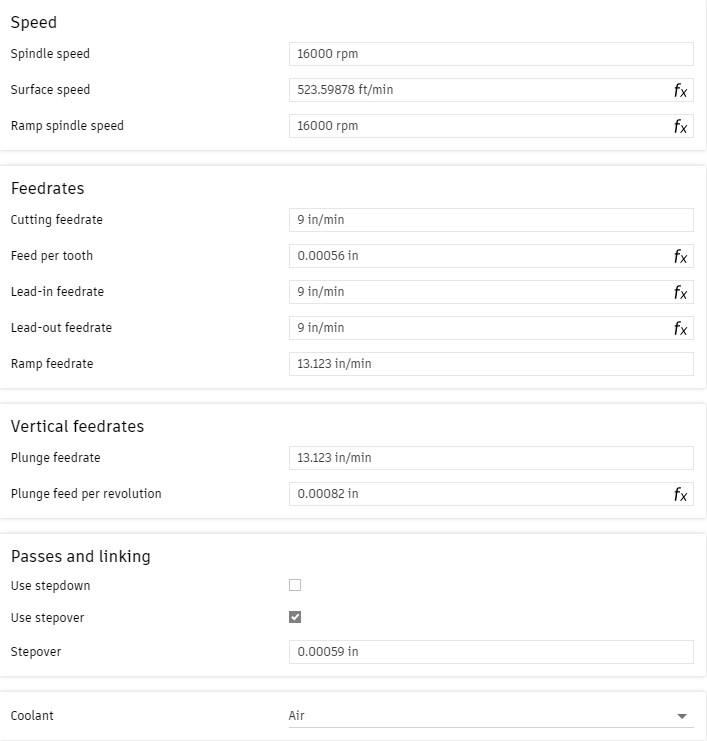

Une fois fait , on peut egalement modifier d'autre parametre comme les feedrate, pour cela ce referer a la semaine de la CNC

Apres cette etape le profil devient bleu, cela veux dire que le Gcode est pres a etre exporter.

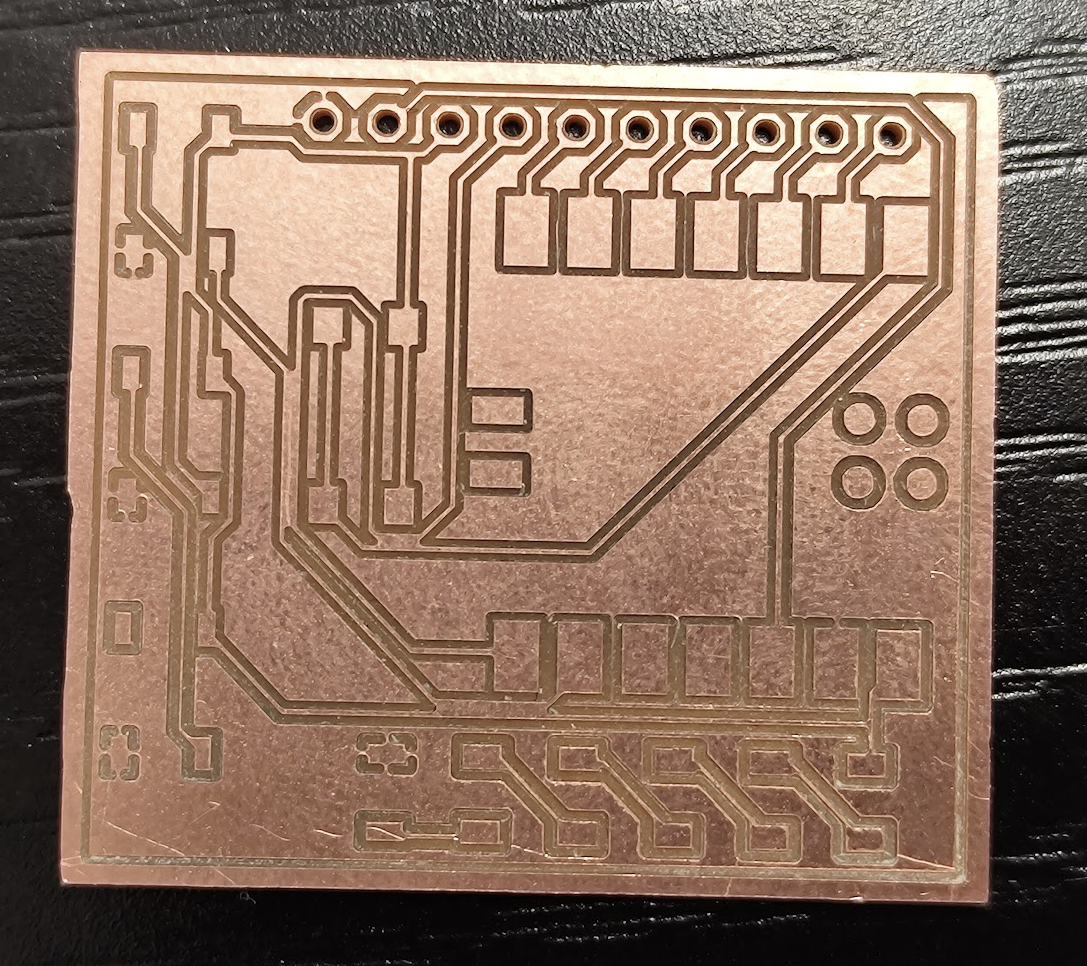

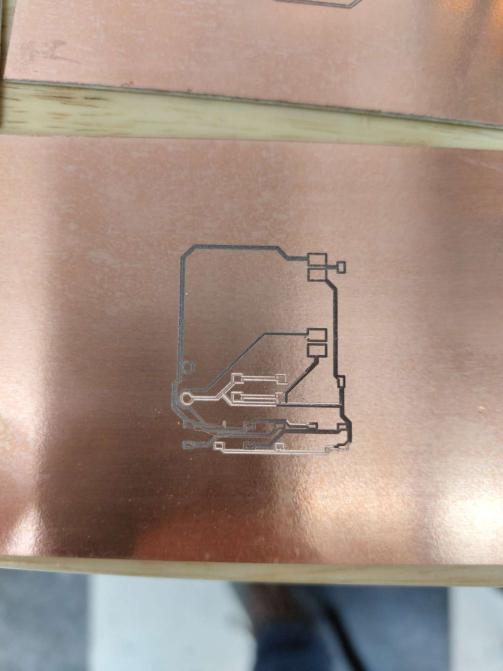

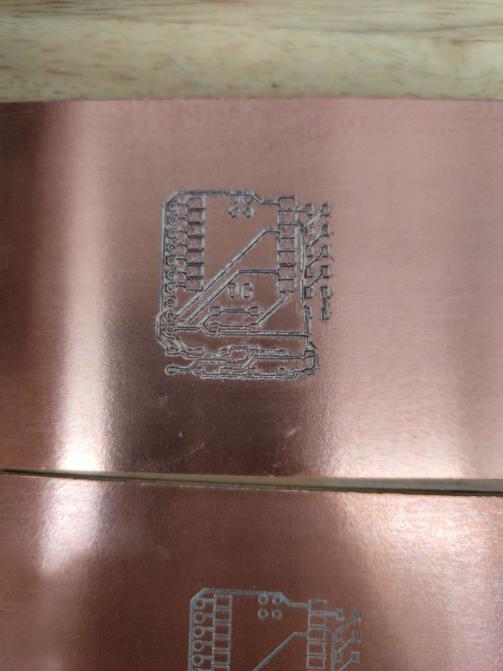

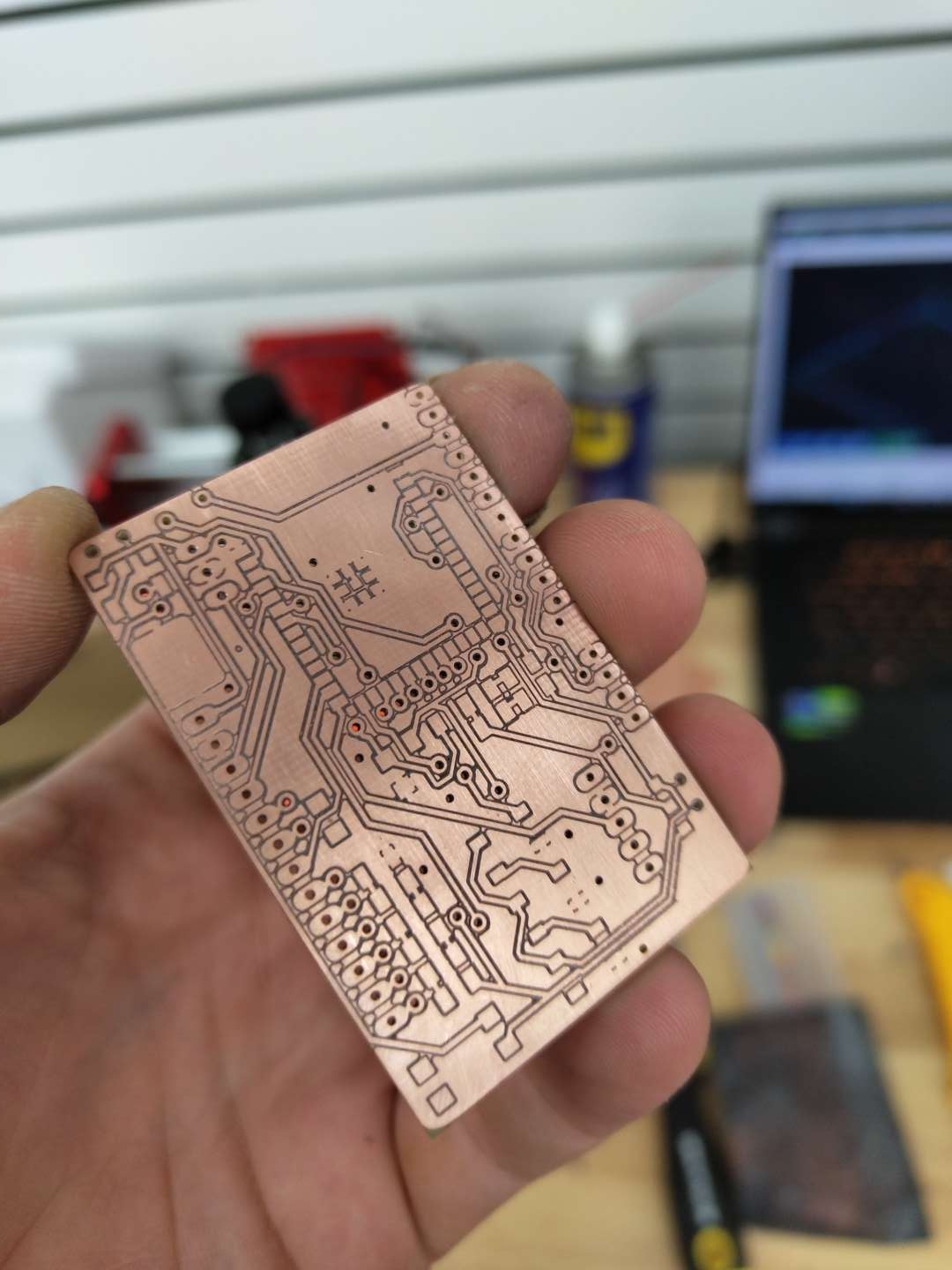

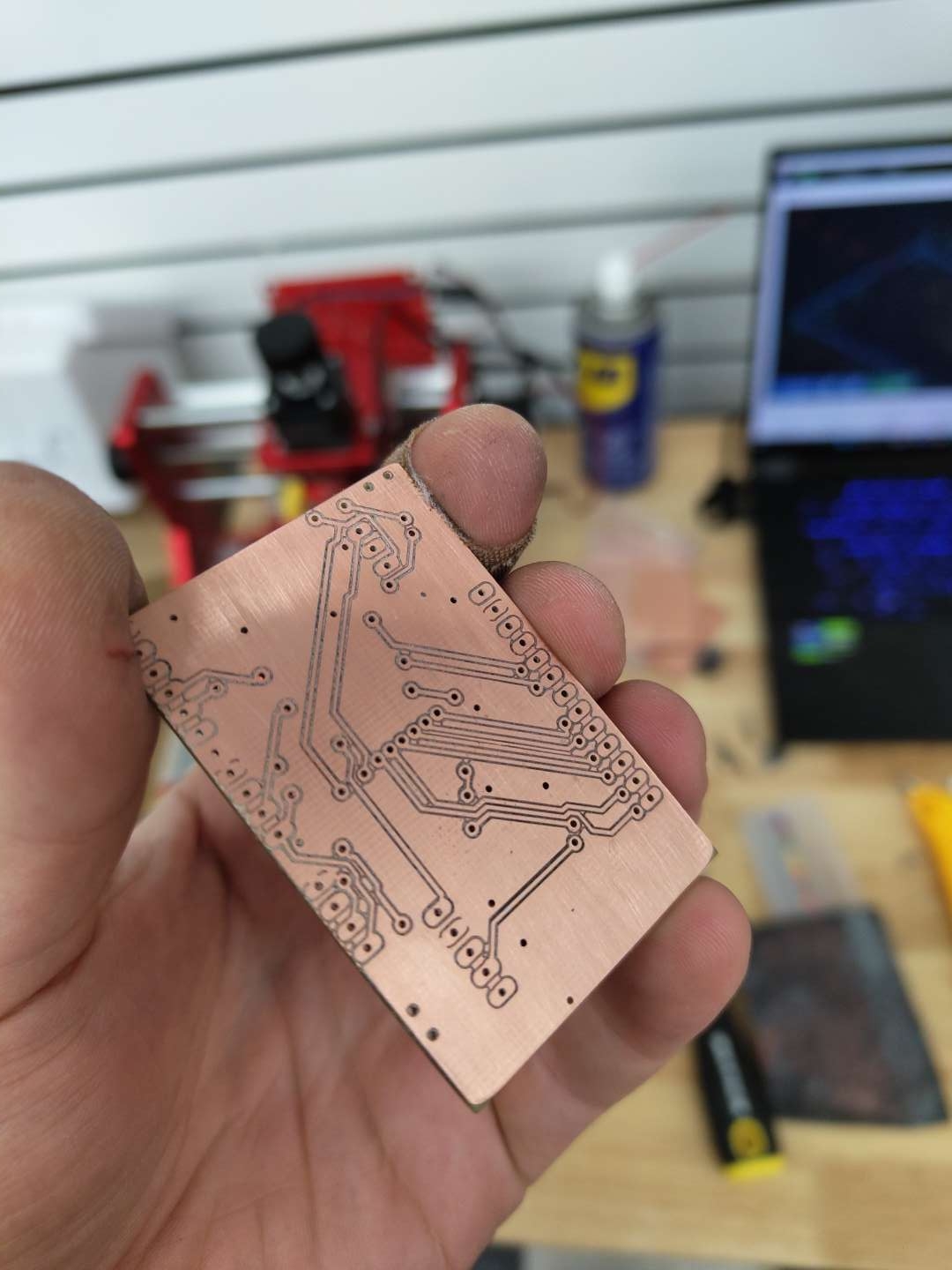

Etape #3 Faire le PCB

Apres avoir le G-code on peut ouvrir l'application Gsender. un logiciel de control de CNC .

nous avons plus qu'a ouvrir le Gcode et suivre les etape comme dans la semaine de la Cnc