Groupe Assignment

Comparer les performances

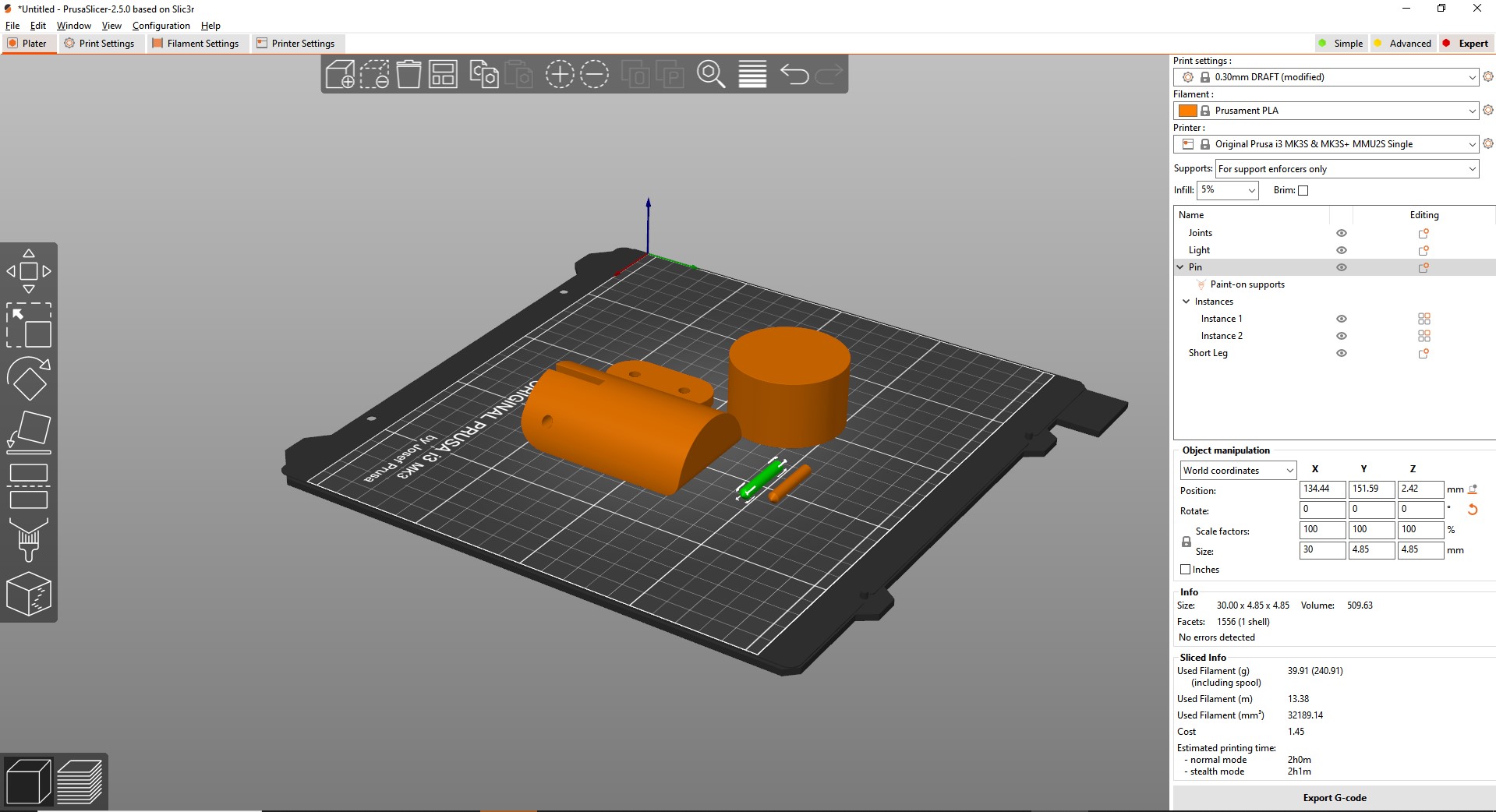

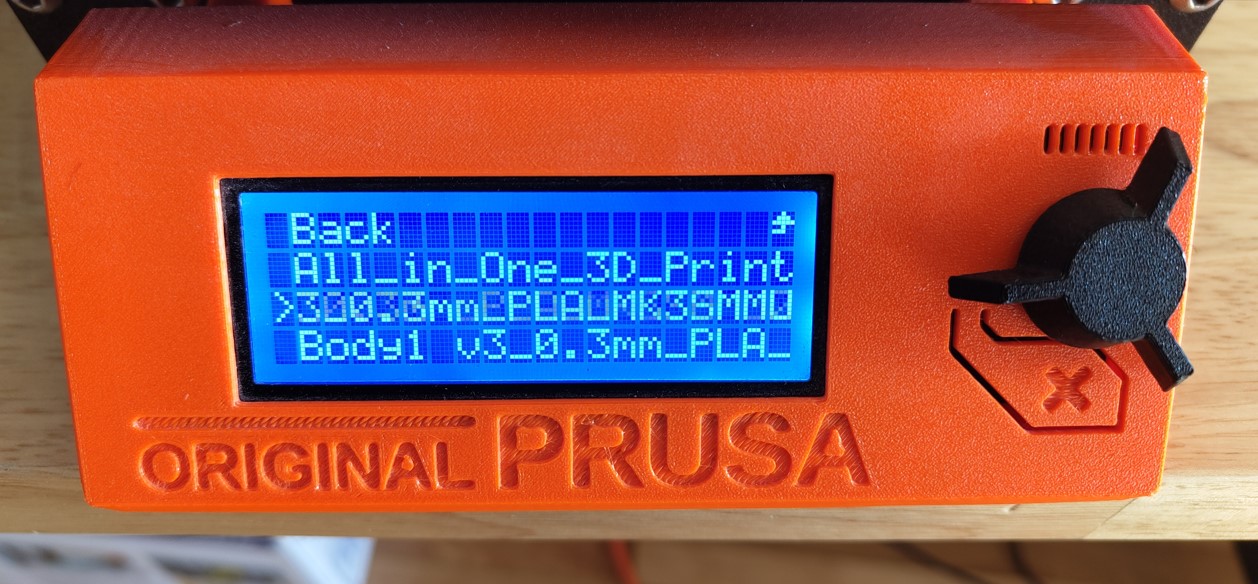

Original Prusa i3 MK3S+ 3D printer

- Volume de construction : 25×21×21 cm (9.84"×8.3"×8.3")

- Hauteur de couche : 0.05 - 0.35 mm

- Buse : 0.4mm par défaut, large gamme d'autres diamètres/buses pris en charge

- Diamètre du filament : 1. 75 mm

- Matériaux pris en charge : Large gamme de thermoplastiques, y compris PLA, PETG, ASA, ABS, PC (Polycarbonate), CPE, PVA/BVOH, PVB, HIPS, PP (Polypropylène), Flex, nGen, Nylon, Carbon filled, Woodfill et autres matériaux chargés.

- Vitesse de déplacement maximale : 200+ mm/s

- Température maximale de la buse : 300 °C / 572 °F

- Température maximale du lit chauffant : 120 °C / 248 °F

- ExtrudeuseDirect Drive, engrenages Bondtech, E3D V6 hotend

- Surface d'impression : Tôles magnétiques amovibles(*) avec différentes finitions de surface, lit chauffant avec compensation des angles froids

- Dimensions de l'imprimante (sans bobine) : 7 kg, 500×550×400 mm ; 19.6×21.6×15.7 in (X×Y×Z)

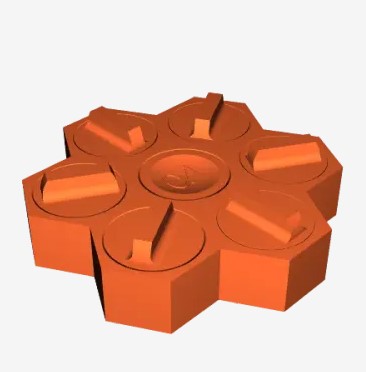

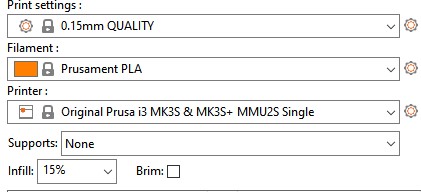

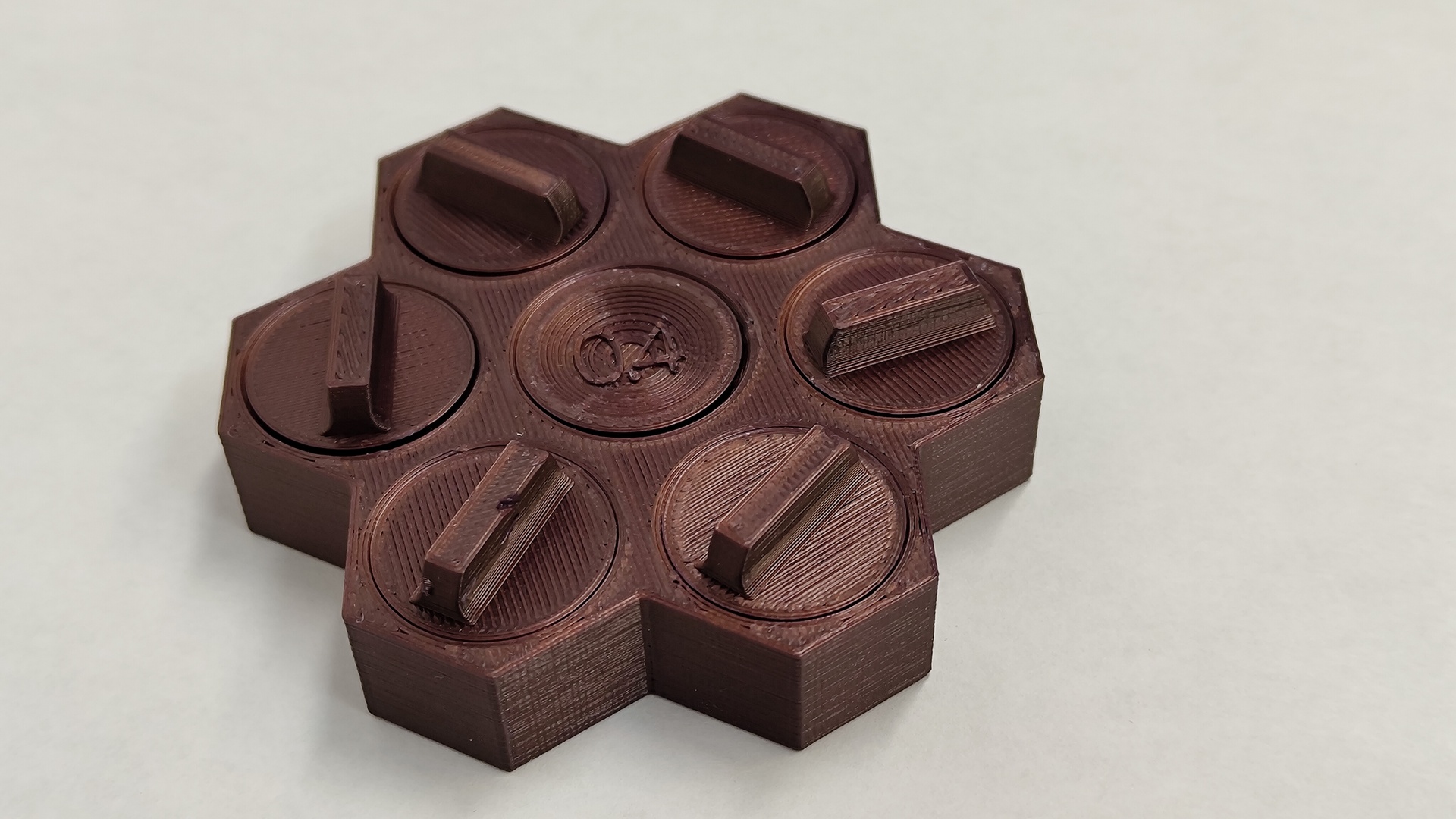

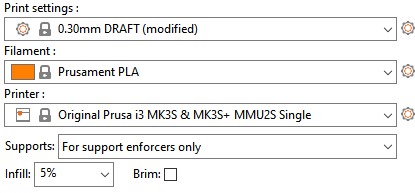

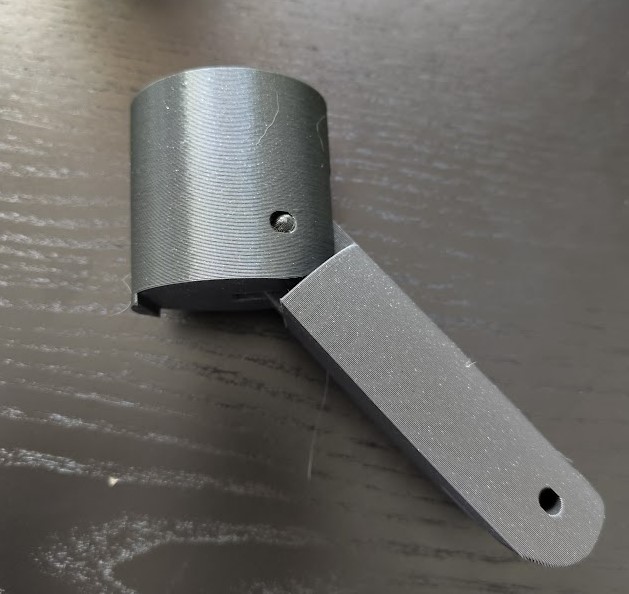

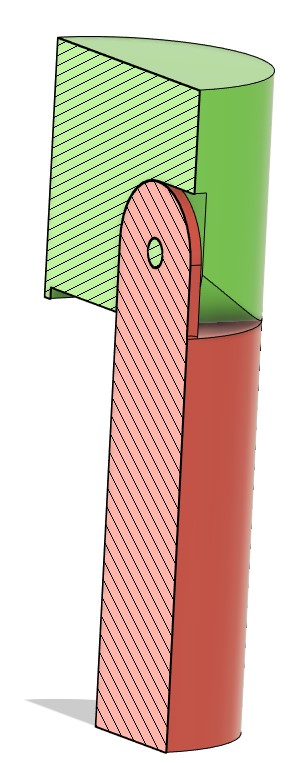

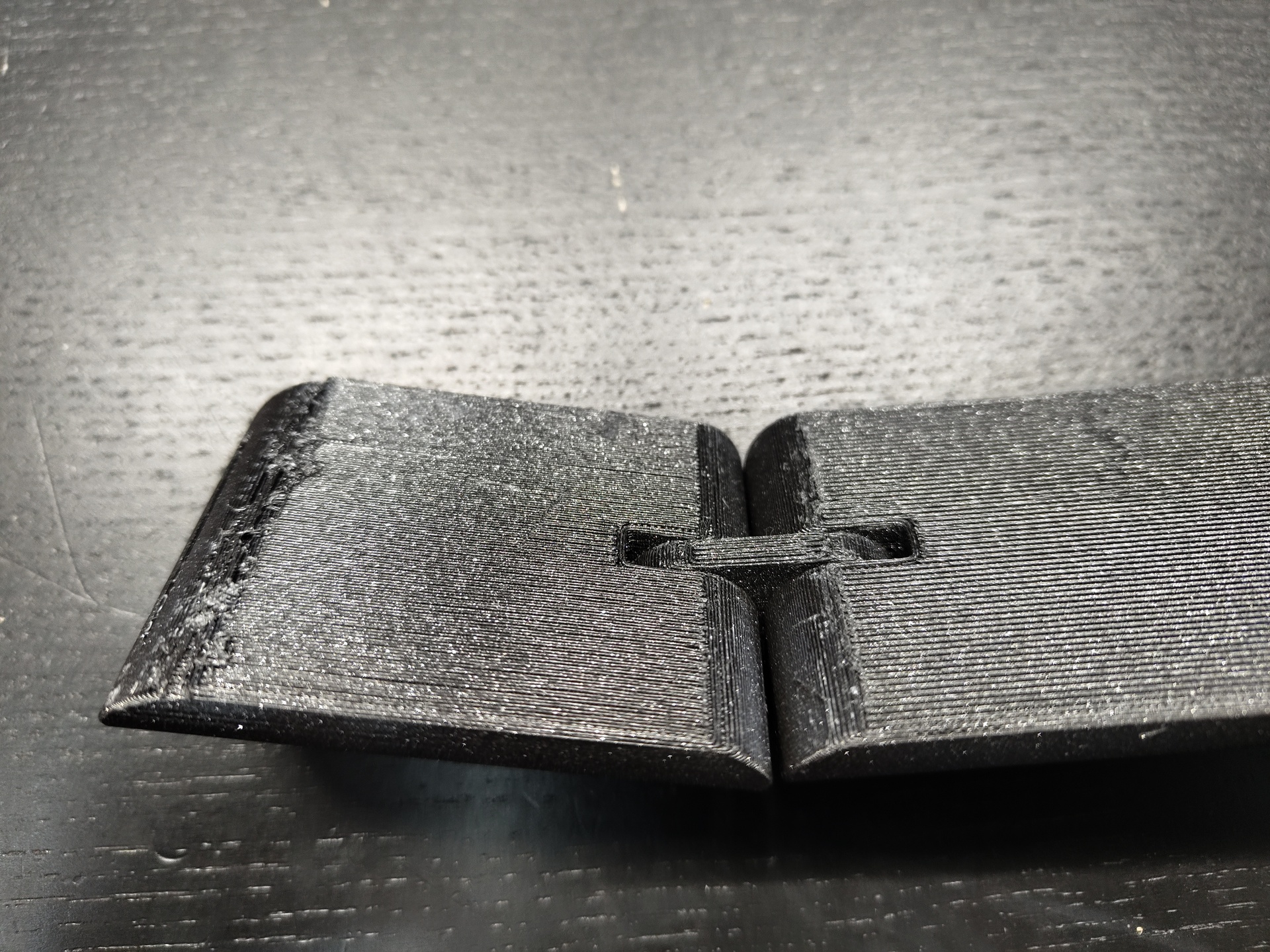

Je vais utiliser la Prusa MK3 pour faire quelques tests, afin de trouver ses limites. Pour ce faire, j'utiliserai deux fichiers différents.